切削加工において、加工時に使用されるのが「切削油」です。

今回は、切削油が加工において重要な理由と、切削油の選び方、NC旋盤でのオススメを解説していきます。

目次

1. 切削油が持つ4つの役割

そもそも切削油は何のために使うのでしょうか?選び方の前に、まず切削油の持つ役割を紹介します。

加工に用いられる切削油には大きく4つの役割があります。

潤滑

切削油が工具と材料の間に入り込むことで、加工時の摩擦を減少させることができます。

摩擦を減少させることで、様々なメリットが得られます。

・工具の摩耗を抑えられ、工具寿命が延びる

・加工面がきれいに仕上がる。

・摩擦による温度上昇を抑える

冷却

NC旋盤での加工では、加工で生じる摩擦によって工具と加工面が600度もの高温になります。金属は熱を持つと変形してしまうため、高温になりすぎると加工精度が低下してしまいますが、切削油をかけながら加工をすることで、温度上昇を防ぎながら加工を進めることができます。

また、温度を低い状態に保つことができれば、より早く切削加工が終わるように加工条件を変更することもできるため、冷却により加工スピードを上げられる、と考えることもできます。

切屑の排出

切屑がたまったまま加工を行うと、加工不良となってしまうこともありますが、切削油をかけながら加工を行うことで、切屑を排出しながら加工を進めることができます。

また、加工時に発生する細かい切り屑の飛散を防ぐ役割も果たしてくれます。

溶着の防止

切削加工中は、材料の一部が溶け、工具に溶着しています。

この現象は「構成刃先」と呼ばれ、加工精度の低下を招きます。切削油をかけながら加工をすることで、材料と工具の間に入り込み、構成刃先の発生を防止してくれます。

(冷却を行えば溶着を防ぐことができるので、冷却によるメリットとも言えます)

2. 切削油の種類と選び方

切削油は「水溶性切削油」と「不水溶性(油性)切削油」の2つに分けることができ、その中でさらに細かく分けられます。

まず最初に、NC旋盤での切削油の選び方をお伝えすると、

NC旋盤は高速切削なので、水溶性切削油が使われることが多いです。

油性切削油は、加工対象が難削材のため工具寿命を延ばしたい、という場合にお選びいただきます。

一方、銅合金を加工されるお客様は、ドライ加工が多い傾向にあります。

(加工品、切粉に油分を付けたくないため)

・水溶性切削油

「冷却」を主な目的として使われる切削油です。

水で薄めて使用し、発火する危険性が低い、設備の無人運転、24時間稼働でも比較的安心して利用できます。

水で薄めるため、後で紹介する不水溶性(油性)と比べると劣化しやすく、管理に注意が必要です。

冷却がメインの役割となることから、加工現場では「クーラント」や「クーラント液」と呼ばれることが多いです。

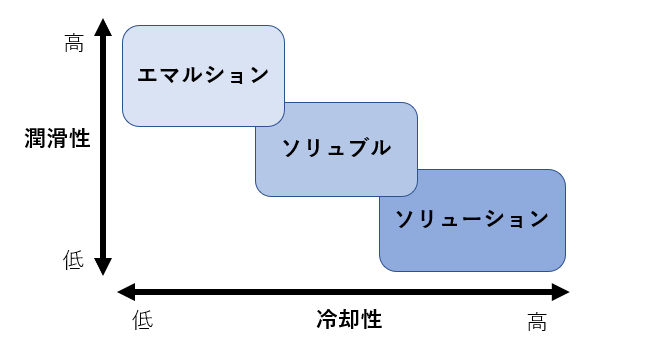

水溶性切削油はJIS規格によって3つに分けられます。

| A1種 | 乳白色(エマルション) |

| A2種 | 半透明又は透明(ソリュブル) |

| A3種 | 透明(ソリューション) |

中村留精密工業の機械におきましては、

水溶性切削油の場合はA1種(エマルション)を推奨しています

切削油の中には、当社製品の機器に悪影響を与える製品があります。

(例:塗装のはがれ、樹脂製品のクラック、ゴム製品の膨張、銅、アルミ材の腐食)

製品の故障に至る場合がありますので、シンセテック系の切削油および塩素を含有した切削油は使用しないで下さい。

※中村留製品における注意点です。他メーカー様の製品につきましては、別途ご確認くださいませ。

・不水溶性切削油

「潤滑」や「溶着防止」を主な目的として使われる切削油であり、加工精度が求められる加工に使われます。

一方で、発火によって火災が発生する可能性もあるため、管理には注意が必要です。

加工現場では「油性切削油」と呼ばれることが多いです。

不水溶性切削油はJIS規格によってさらに4つに分けられています。

| N1種 | 極圧添加剤を含まないもの。 |

| N2種 | 極圧添加剤を含むもの、かつ、銅板腐食が150 ℃で1以下のもの。 |

| N3種 | 硫黄系極圧添加剤を含むもので、かつ、銅板腐食が100 ℃で2以下,及び150 ℃で2以上のもの。 |

| N4種 | 硫黄系極圧添加剤を含むもので、かつ、銅板腐食が100 ℃で3以上のもの。 |

後ほど詳しく紹介しますが、油性切削油を使う場合は発火に注意する必要があり、旋盤であれば必要に応じて以下のような仕様を追加する必要があります。

・発火対策 → 自動消火装置

・ミスト発生対策 → ミストコレクタ(自動消火装置連動防火ダンパー付き)

・油温度上昇(機械の熱対策) → 切削油温調整機

・切屑対策 → 高圧クーラント仕様、エアブロー、クーラントブロ-装置等

・動粘度 → 10㎟/s程度(40℃)を推奨

中村留精密工業の機械におきましては、油性切削油を使用する場合、万が一のため、自動消化装置、防火ダンパーを必ず選択することを推奨しています。

※中村留製品における注意点です。他メーカー様の製品につきましては、別途ご確認くださいませ。

3. 切削油の管理方法・見るべきポイント

切りくずや異物の混入により、切削油はどんどん劣化していきます。

特に、水溶性切削油は水を加えることによりバクテリアが発生し、腐敗・劣化してしまうため注意が必要です。

ここでは切削油管理の注意点・見るべきポイントをご紹介します。

外観

見た目の色に変化がないか、日常的に観察しておくことが必要です。

浮上油が浮いている場合は回収しましょう。

匂い

バクテリアの繁殖が進むと、切削油から悪臭が発生します。

悪臭が強く発生している切削油で加工を行うと、サビの原因となるので注意が必要です。

水を入れて使用する水溶性切削油で多く見られます。

濃度・ph(弱アルカリ)

濃度とphが適切でない場合、錆の発生や腐敗により、機械内部のワイパーやパッキン類が損傷し、機能低下につながる可能性があります。

機械の切削油タンクの清掃

タンクをきれいにした状態で切削油を投入することが重要です。

以前の加工時に使っていた切削油と混じってしまうと、切削油の濃度が変わってしまったり、添加剤などにより切削油の成分バランスが崩れてしまいます。

同様に、切りくずなどが残っていると金属成分が切削油に溶け出し、成分が混入してしまいます。

4. 油性切削油は発火に注意を!

油性切削油には発火のリスクがあるため、取り扱いには十分な注意が必要となります。

注意点をしっかりと認識した上で、管理、加工を行いましょう。

弊社の機械保守説明書に記載されている、油性切削油使用における注意事項を一部ご紹介いたします。

各種異常による発熱

工具の折損や摩耗、高負荷状態などの異常発生により、発熱することがあります。こうした異常を回避するために、工具破損や摩耗検知機能、異常負荷検知機能などの、各種検知機能を搭載することが望ましいです。

切削油が加工点に届いていない

加工物と加工点、切削油供給点の位置関係によっては、切削油が加工点に届かず、発火することがあります。切削油吐出口の位置を調整するなど、切削油が常に加工点に届くようにしましょう。

切削条件の設定

加工効率を上げるために、切削条件を厳しくすると、切削抵抗が高くなり、切粉が高温になるため、出火の原因となります。余裕を持った切削条件を設定しましょう。

切削油量の管理

切削油の残量が少なくなると、吐出圧が下がり、加工点に十分に切削油が供給されず、発火につながります。常に切削油量の管理を行うとともに、切削油の液面検知装置の取り付けを推奨しています。

5. まとめ

切削油は現在の機械加工においては欠かすことのできない、加工のパートナーともいえる存在です。

しかし、間違った選び方をすると、機械の性能を思うように引き出すことができない上に、加工精度の低下や工具の消耗を早めてしまうことに繋がります。

自社で持っている機械の特性、加工条件、をしっかり把握し、それに加えて、切削油の特性をしっかりと理解することで、機械加工をスムーズに進められるでしょう。

また、選んだ後においても、切削油の管理は必須です。選ぶ際の知識だけでなく、管理に対する知識もしっかり持ち、切削油と上手に付き合っていきましょう。

中村留精密工業では、お客様の要望に合わせた機械選定、加工段取を提案しております。

機械の導入を検討されている方や、機械選びに困っている方は、お気軽にお問合せください。