はじめに

「金属加工」という言葉は非常に定義が広く、形を作る加工から、強度を上げるための加工、腐食を防ぐための加工など、金属に対する加工は全て「金属加工」を呼ぶことができます。

今回はその中でも「形を作る加工」として、「成形加工」「除去加工」「付加加工」の3つに分類して紹介していきます。

1. 成形加工

金属に圧力や熱を加えることで変形・成形し、目的の形状を作りだす加工を総称して成形加工といいます。

大きさなどの制限も少なく、後ほど紹介する除去加工に比べて生産性が非常に高いため、除去加工の元となる加工物は、まず成形加工によって大元が生成されています。

大昔から行われている加工方法ではありますが、その生産性の高さから、現代でも幅広い部品製造に活用されています。

成形加工の代表的な加工方法として「鋳造」「塑性加工」を紹介いたします。

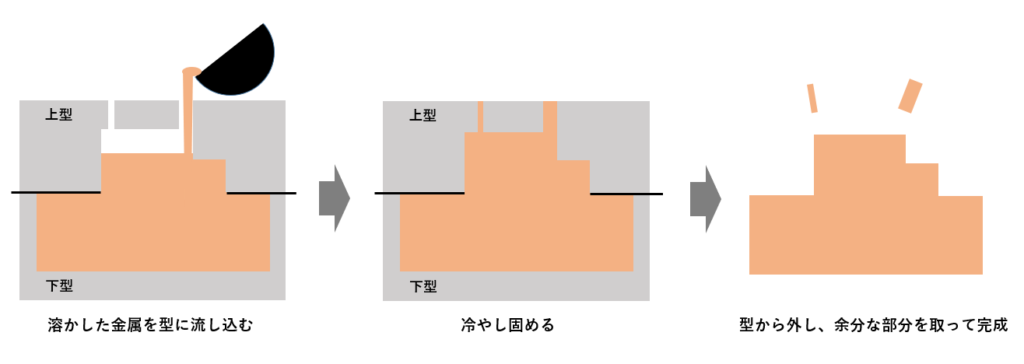

1-1. 鋳造

材料となる金属を液体になるまで溶かし、予め用意しておいた「型」に流し込み、冷やし固めることで目的の形状を作り出す加工です。鋳造で作成されたものは鋳物(いもの)と呼ばれます。

溶かした金属を型に流し込むだけなので加工に手間がかからず、型は複数回利用することができるため大量生産にも向いています。

また、大きさの制限がほとんどないため、大きな加工物を作り出す際にも利用されます。

一般的には、鋳造で作成されたものは表面の精度が悪いため、そのままの状態で部品として使われることは少なく、切削加工などが施されて部品となります。

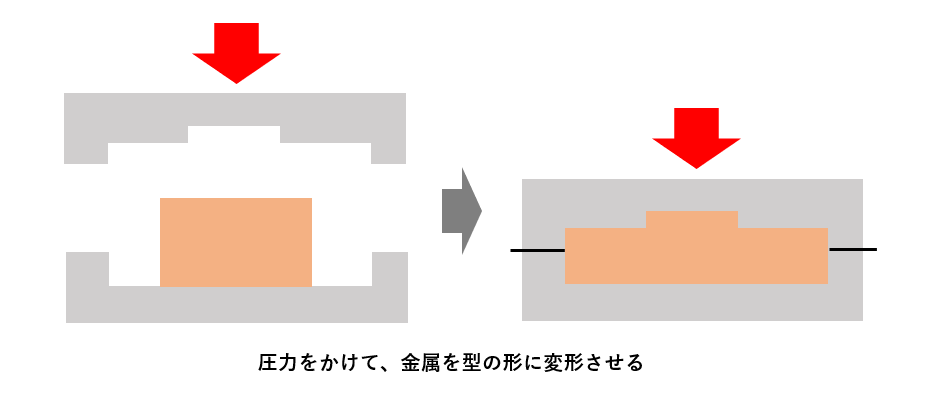

1-2. 塑性加工

金属に圧力をかけ、形状を変化させることで目的の形を作り出すのが塑性加工です。

金属の特徴である塑性(力を加えて変形させると元に戻らない性質)を利用して変形させています。

塑性加工には「鍛造加工」「プレス加工」「圧延加工」など様々な種類がありますが、どれも圧力をかけて変形、成形を行う点は同じであり、どの加工も低コストで生産性が高く、大量生産に向いているという特徴があります。

加工物の温度によって「熱間加工」と「冷間加工」があり、熱間加工は金属の抵抗が少なくなるため加工しやすくなりますが、熱膨張による変化も起こってしまいます。一方、冷間加工は抵抗が大きくなるため加工はしにくくなります。

2. 除去加工

元となる金属から不要な部分を削り取る加工を総称して除去加工といいます。

細かい寸法の指定が可能なため、高精度な仕上がりの製品を生産することができ、多くの製品は除去加工が施されて製品として世に出されます。

また、加工プログラムを作ってしまえば、同様のプログラムを呼び出すことで、同じ寸法の製品を大量に作り出すことができる点もメリットの一つといえます。

一方、除去加工では切り屑が必ず発生するため、切りくずを排出するための処置を行う必要があります。

今回は除去加工の代表的な加工として「切削加工」「研削加工」「放電加工」を紹介します。

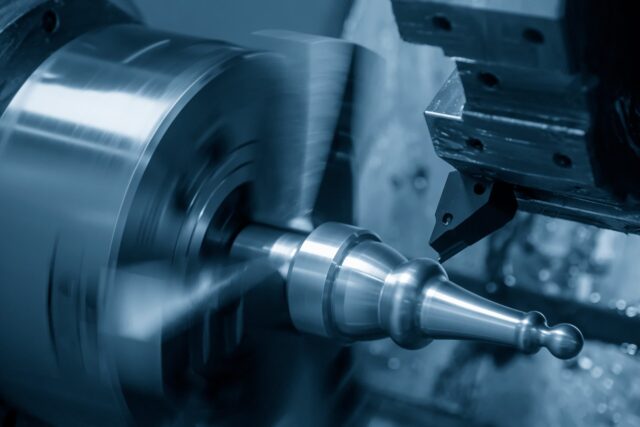

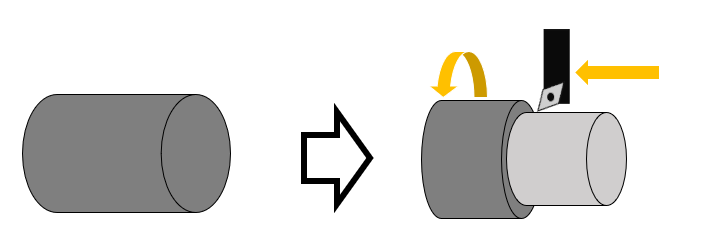

2-1. 切削加工

刃物で金属を削り取る加工を切削加工といいます。

切削加工を行う機械には「旋盤」「フライス盤」「マシニングセンタ」「複合加工機」などが挙げられ、機械の種類によって、削られる金属の方を固定するか、削るための刃物の方を固定するか、という違いはありますが、金属を削り取って目的の形を作り出す、という点ではすべて同じ目的を持った機械と言えます。

NC(数値制御)装置を搭載した機械であれば0.001mmの単位まで正確に加工を行うことができ、精度が求められる部品に適した加工と言えます。

2-2. 研削加工

砥石を高速で回転させ、そこに金属を押し当てて削る加工を研削加工といいます。

非常に精度の高い表面処理ができるため、すべての加工工程の最終仕上げに使われたり、製品として表面をつるつるな状態に仕上げるために使われます。

研削加工は削れる量が非常に少なく、削り代がまだ多い状態から加工し始めると完成までに時間がかかってしまうため、予め切削加工などで完成品に近い寸法まで加工しておく必要があります。

2-3. 放電加工

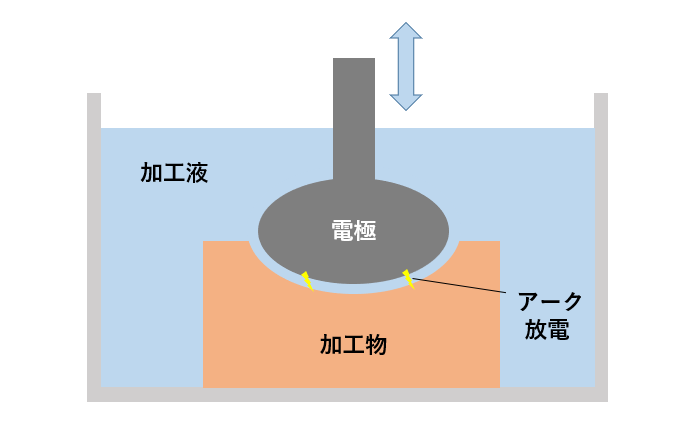

放電加工とは、電極と加工物との間でアーク放電を発生させ、その熱で加工物を溶かす加工方法です。

放電加工の大きな特徴として、加工対象の金属の硬さにとらわれずに加工することができるという点があります。このため、切削加工では削ることができない硬い金属であっても、放電加工であれば加工することができます。

また、加工対象に直接接触せずに加工を行うため負担が少なく、常に加工液と呼ばれる油の中で加工が行われるため、熱による変形もほとんどありません。

放電加工にもいくつか種類があり、予め削りたい形に加工した電極を使い加工物にそのまま転写する「型彫り放電加工」や、細いワイヤーを電極として金属を切断する「ワイヤー放電加工」などがあります。

3. 付加加工

材料を付加して目的の形状を作り上げる加工を付加加工といいます。

付加加工を紹介しているサイトによっては溶接なども付加加工として紹介されていますが、今回は3Dプリンタによる積層造形を付加加工として紹介いたします。

3-1. 積層造形(3Dプリント)

近年注目を浴びている3Dプリンタによる積層造形が付加加工に当たります。

CADデータを読み込ませるだけで、自動的に生成してくれるという手軽さから、試作品の作成などスピード感が求められる場面で使用されており、企業における製品開発のスピードアップに活用されています。

3Dプリンタによって生成された部品も最近では多く出回るようになってきましたが、生産性の面でまだまだ課題が多いとされています。

今後研究が進み、機械の性能UPや新たな機能が盛り込まれた製品が登場すれば、3Dプリンタを活用したものづくりが当たり前になるかもしれません。

4. まとめ

今回は金属加工における「形を作る加工」として、「成形加工」「除去加工」「付加加工」の3つの分離に分けて紹介いたしました。

やはり、今注目されているのは付加加工として紹介した3Dプリンターでしょう。まだまだ発展の可能性を秘めているため、今後のさらなる進化に注目です。

一方、現状の金属加工を支えているのは従来からある「成形加工」と「除去加工」です。私たちが普段何気なく手にしている金属製品は、成形加工で大枠が作られたのち、除去加工で細かい部分の加工・仕上げが行われて我々の手元に製品として届きます。

皆さんが普段何気なく手にしている金属製品も「どうやって作られているか」を想像して見てみると面白いかもしれませんね。