「複合加工機」という名前を聞いたことはあるでしょうか?機械加工で製作される部品のほとんどは、数種類の工作機械を使用して作られています。複合加工機とはこの数種類の工作機械を使用せずに、1台の機械で数種類の加工を行う事を目的として設計された工作機械であり、工作機械の長い歴史の中で工程集約を目指し続けた結果、たどり着いた先が複合加工機なのです。

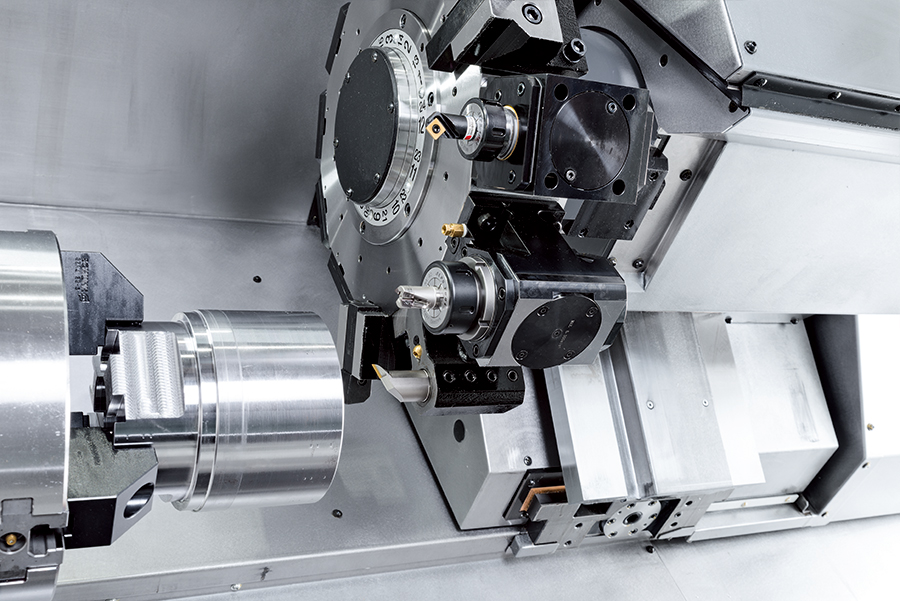

1. 複合加工機とは

複合加工機とは、工具の自動交換機能(タレット形を含む。)を備え,工作物の段取り替えなしに、フライス削り、旋削、研削などの多種類の加工のできる数値制御工作機械のことです。

機械としての最も大きな特徴は、複合加工機一台で複数工程の加工を終わらせることができる点です。

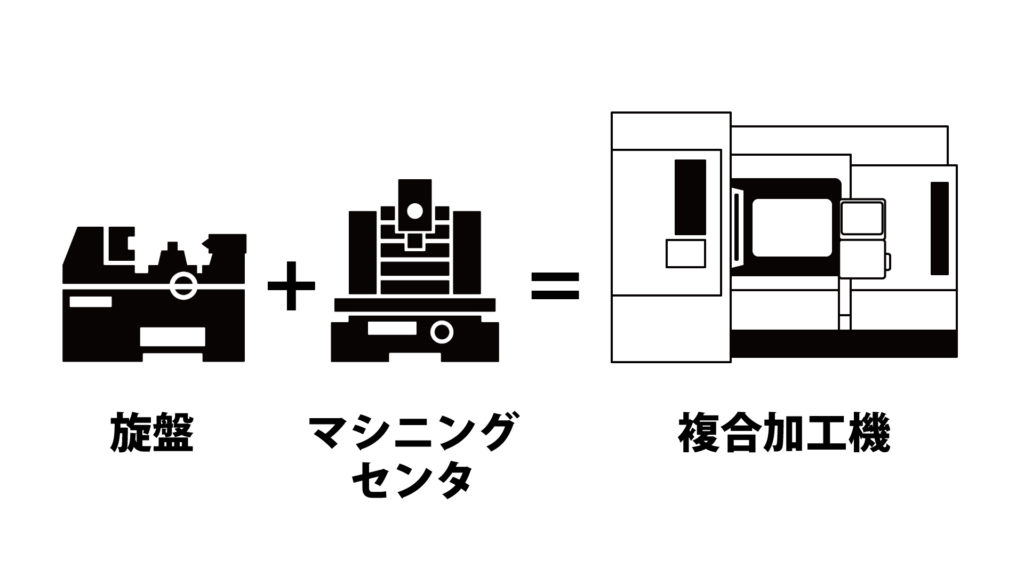

多くの場合、一つの部品を素材から完成品にまで仕上げるには、旋盤とマシニングセンタなど、最低2つの工作機械を用意する必要がありましたが、複合加工機はそれらすべての工程を一台で済ませることができます。

複合加工機の選定方法についてはこちらの記事で紹介しています。

2. 旋盤、NC旋盤との違い

旋盤(汎用旋盤)

旋盤とは、加工したい素材を回転させ、刃物をあてることにより円筒形状に削り出す機械のことを言います。なかでも汎用旋盤と呼ばれるものは、機械の操作を職人が感と経験をもって手動で動作させなければなりません。

NC旋盤

NC旋盤とは、汎用旋盤にNC装置を搭載し、プログラムにより自動で動作する旋盤を指します。

複合加工機

NC旋盤にフライスの機能を搭載し、様々な加工ができるNC旋盤を複合加工機と呼び、活用の幅が広いのが複合加工機の最大の特徴です。

3. 複合加工機のポイント

工程集約・人件費の削減

複合加工機を使用しない場合、素材から完成品を作るには何台かの機械を使って加工する必要があり、そのたびに、素材の取付、取り外し、運搬などの作業を作業者が行う必要がありました。

複合加工機では、それらすべてを一台で行うため、作業者による素材の着脱作業や工程間の素材移動がなく、素材を一度セットすれば完成品に仕上がるため、作業者への負担も軽減できます。

省スペース

工程に合わせた工作機械をいくつも持つ必要がなくなるので、機械台数を減らすことができ、工場のスペースを有効活用することができます。工場全体としての生産能力を上げることができます。

高品質

加工精度の面では、取付、取り外しの回数が多くなればなるほど精度が劣化するといわれており、取付の際の位置決めが重要であり、加工品が工程間を移動する事は加工精度を低下させる要因にもなります。これまでは工程ごとに素材の取付・取外しを行う必要があり、わずかなズレが発生する可能性がありましたが、複合加工機一台で加工を行うことで、加工精度低下の原因となる取付・取外しの工程を省くことができ、完成品の精度を均一に保つことができます。

4. 代表的な加工ワーク

複合加工機で作られる部品をいくつか紹介します。

これらの部品は全て複合加工機一台で完成させることができます。

ドライブシャフト

自動車のドライブシャフトです。

従来の加工工程は、旋盤加工(1工程、2工程)+マシニングセンタ+ホブ加工(2工程)で完成します。

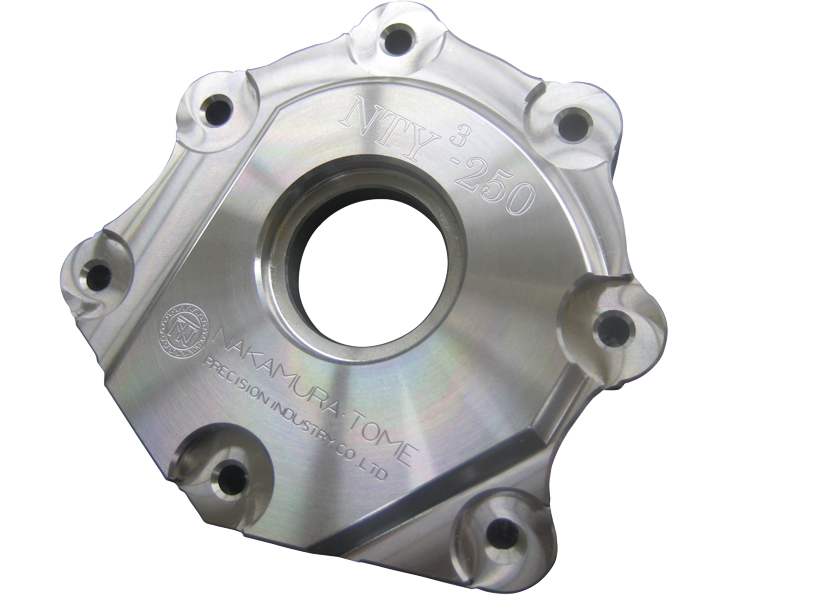

ポンプカバー

オイルポンプの蓋です。

従来の加工工程は、旋削加工(1工程、2工程)+マシニングセンタ(1工程、2工程)で完成します。

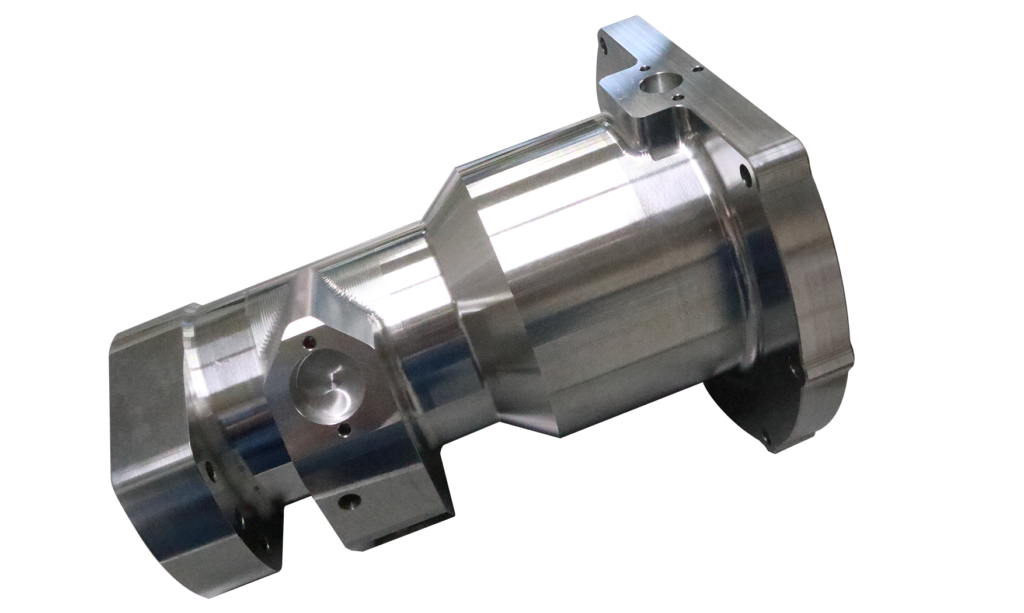

ノーバックハウジング

航空機に使われる部品です。

従来の加工工程は、旋削加工(1工程、2工程)+5軸マシニングセンタ工程で完成します。

5. まとめ

複合加工機一台で全ての加工を完了させられるのは大きな魅力と言えます。複合加工機を活用することで、作業効率アップ、工場スペースの有効活用、生産性向上など大きなメリットがあります。

もし、NC旋盤やマシニングセンタを持っていて、工程集約して人件費を抑えたい、工場の機械増設スペースがない、製品の精度を向上したい、などの課題を抱えているのであれば、是非とも複合加工機を導入し、課題を解決してみてはいかがでしょうか。