1.”軸”とは

マシニングセンタや複合加工機を用いた切削加工では、主軸・タレット・工具軸など各箇所が移動や回転をしながら加工しています。これらはそれぞれ違った方向への動き=移動軸を持ち、何がどの方向に動くかによってX軸・Y軸・Z軸などと呼び分けており、従来は上下・左右・前後の3軸での加工が主流となっていました。

近年ではより複雑な形状の加工や取り付け・加工時間の削減が求められ、直線3軸に回転2軸のB軸・C軸が加わった5軸を始め、多軸加工機の活用が増えています。

同時加工と割り出し加工

5軸加工と省略して呼ばれることも多いですが、正確には5軸同時加工と5軸割り出し加工とがあります。

5軸同時加工

→ X・Y・Z・B・C軸すべてを同時に動かすことの出来る加工

5軸割り出し加工

→ あらかじめB軸またはC軸で傾斜や回転の位置決めを行った状態で

X・Y・Z軸の3軸と、B軸またはC軸との同時4軸加工

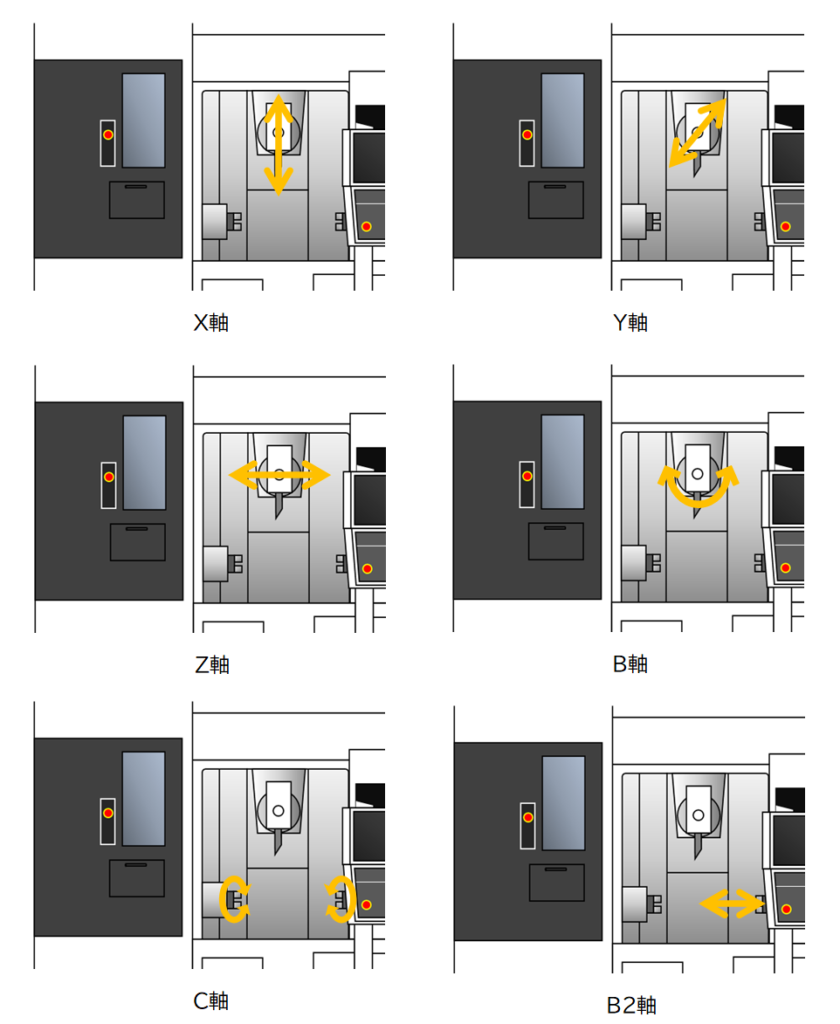

2.各軸の方向、動き

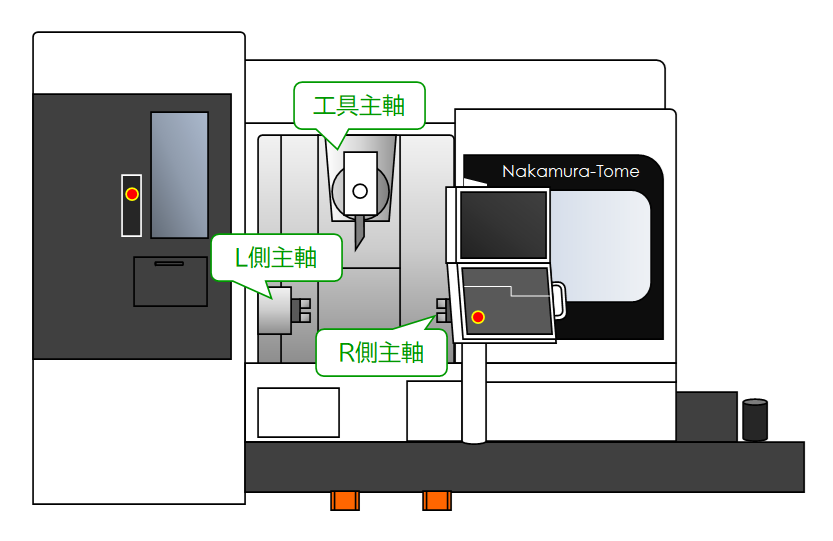

5軸加工を行うことのできる5軸加工機はテーブル型・主軸型・混合型の3つに大きく分類され、これらはそれぞれ回転軸を持つ部分の構造や位置付けが異なります。この記事では混合型の5軸同時加工を行う、中村留の複合加工機のひとつをもとに説明しています。

※どの移動軸を何軸とするかは加工機の種類、横型・縦型かどうかによっても異なります。

X軸・・・工具主軸の上下方向の移動軸

Y軸・・・工具主軸の前後方向の移動軸

Z軸・・・工具主軸の左右方向の移動軸

B軸・・・工具主軸が旋回する移動軸

C軸・・・主軸が回転する移動軸

(番外編)B2軸

この機械ではR側主軸はサブ主軸であり、L側主軸のサポートや加工物の受け渡しなどを行っています。各軸の動きと同時に行っているわけではないので、6軸目にはなりません。

3.5軸加工のメリット

滑らかな曲面や複雑な形状の加工が出来る

滑らかな曲面や複雑な形状の加工には回転や傾斜の動きが必要とされ、5軸”同時加工”で可能とされます。

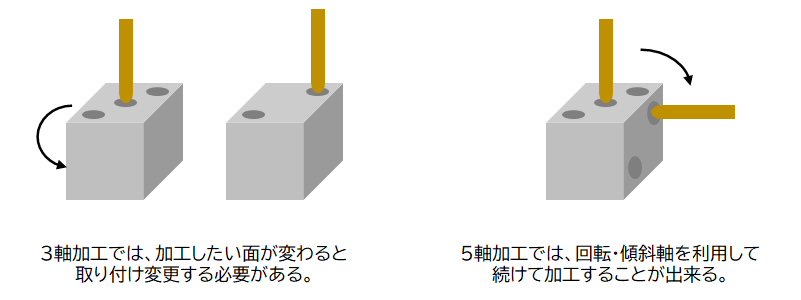

取り付け変更が減る

3軸加工では、加工したい面が変わると加工物、刃物、治具などを取り付けし直す必要があります。5軸加工では回転や傾斜の動きが加わるので面を変えることなく、そのまま連続して加工を行えるようになるシーンが増えます。

例えばサイコロのように6面すべてを加工しないといけない場合、5軸加工でも取り付けた時に下となる面は連続して加工出来ませんが、3軸加工では5回の取り付け変更が必要なのに対し、5軸加工では1回の変更だけで済みます。

精度・品質が安定する

加工物、治具、刃物などの取り付け変更を行うとそれまでの加工位置とズレが生じ、精度に影響が出たりバラつきが起こることがあります。5軸加工では取り付け変更が大きく減るので、影響やバラつきが起こるリスクも減ります。

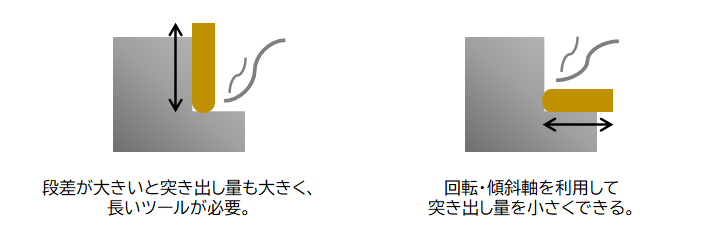

必要となるツールや治具が減る

3軸加工では長いツールや特殊なツールを使わないと加工できなかった部分が、5軸加工では回転や傾斜を利用することで一般的なツールでも加工できることが多くなります。特に工具突き出しを最小限に抑えられ、安定した加工にもつながります。また、マシニングセンタにおいては傾斜をつけるための治具を使う機会も減ります。

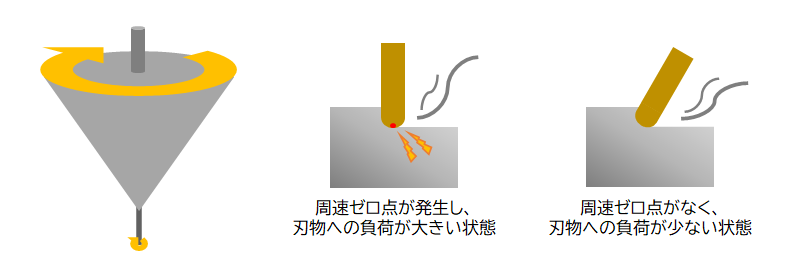

周速ゼロ点がなくなる

周速とは、物体の回転速度=回転した時に進む距離のことです。

例えばコマを回すと、先端部分と上部の外周部分とでは進む距離が大きく異なります。理論上は中心点は止まっているのと同じとされており、これを周速ゼロ点といいます。

3軸でのエンドミル加工では刃物を垂直に当てるためこの現象が発生し、周速ゼロ点部分での加工は止まった刃物で金属をむしり取っているような状態であり、摩耗が激しくなるとされています。傾斜をつけて加工すると周速ゼロ点は発生しなくなります。

4.5軸加工のデメリット

コストが高い

5軸専用のNCオプションなどが増え、コストは高くなります。

加工プログラムや制御が複雑になる

複雑な形状の加工や連続した加工を行う場合、プログラムや制御は難しいものになります。

5.最後に

3軸加工、5軸加工はどちらにもメリット・デメリットがあります。何が得意であるか、何を特に重視したいか、それを実現する制御を行うことが出来るかなどを見極める必要があります。

5軸にしか出来ない形状のものはありますが、複雑でない形状であったり特に不自由なく3軸で加工出来ているものを5軸で行う必要はありません。ケースバイケースでどちらの良さも生かしながら併用すると効率が良いでしょう。