1.ローレット加工とは

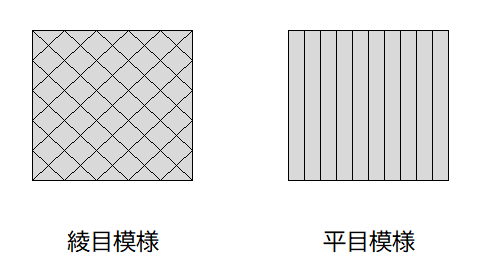

ローレット加工とは、金属や樹脂に細かい凹凸や切り込みを入れる加工です。おもに綾目模様と平目模様の2種に大別されます。

ピッチ・溝深さ・線の角度などでさまざまな形状のものがあり、四角目や斜目などもよく見られます。

2.何のため?どんな物がある?

ひとことで言うと”すべり止め”であり、ノブ・つまみ・ねじ頭・グリップ・ハンドルバーといったものに加工されます。これらのすべりを抑えることで以下のような働きを持ちます。

力が入りやすい

精密ドライバーなどがそうで、細いものや小さなものでも力が逃げず物に伝わりやすくなります。

落下防止

ダンベル、リングゲージやねじゲージなどがそうで、重いものや指をかけるところがないものでも持ち上げや取り回しが楽になります。

微調整がしやすい

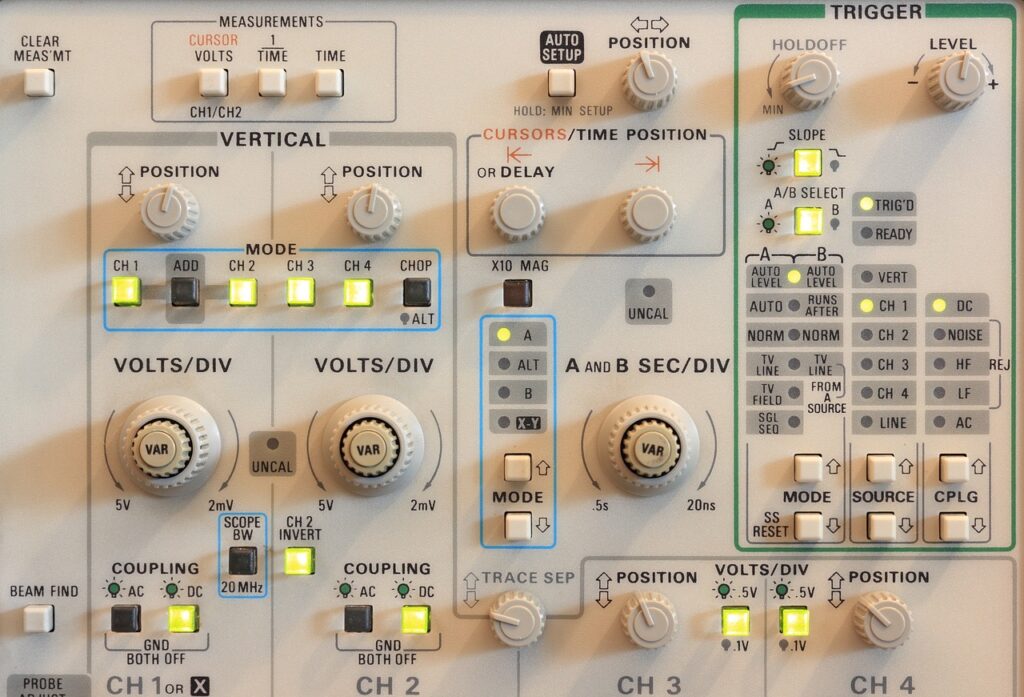

腕時計の時刻調節、音響機器のボリューム、カメラの露出やズームなどのつまみ・リングなどがそうで、ミリあるいはミクロン単位の細かな調節がしやすくなります。

3.加工方法

切削加工と転造加工があり、どちらも専用の工具(刃物)が用いられます。

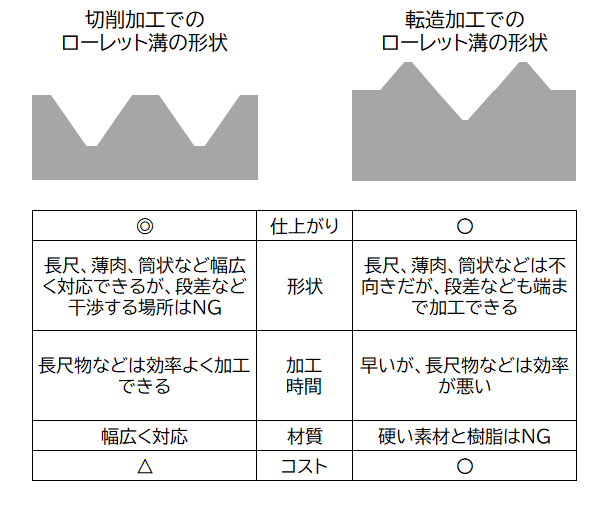

切削加工

角度がついた溝付きのローラー状の工具で削る方法です。ローラーは平目なら1つ、綾目なら2つ付いた形状になっています。

Z軸方向へ連続的に切削できるので長尺物などは効率よく加工できます。加工物の径は加工前よりも小さくなり、切り屑が出ます。転造加工に比べて綺麗に仕上がりますが、切粉が絡むことがあるためその場合は切削油を当てながら行います。

機械や加工物への負荷が少なく、幅広い形状と材質に行うことが出来ますが、工具の形状上で干渉してしまう箇所には出来ません。また、転造加工に比べて必要な部品のコストは高くなります。

転造加工(塑性加工)

溝付きのローラー状の工具を押し当てて変形させる方法です。

1周押し当てただけでは綺麗に仕上がらないため何周かする必要があることと、1周がローラー幅でしか加工できないので、長尺物などは切削加工よりも時間がかかります。

また、加工前の径(下径)の大きさによっても仕上がりが異なり、下径が大きいと潰しが大き過ぎとなり、小さいと潰し代が少なく盛り上がりの小さい浅溝になるため、加工前の寸法管理が重要になります。

山になった部分の径は加工前よりも大きくなり、切り屑が出ません。

機械や加工物への負担が切削に比べ大きく、細長いもの・薄い形状・硬い材質には向きません。樹脂も金属のようにきれいに変形しないため出来ません。

切削加工と塑性加工については下記の記事でも解説されています。

4.デメリット

加工物の径や精度に影響する

切削および転造どちらの方式をとっても径に影響があります。また、形状と加工する範囲によっては加工物が曲がるなど精度に影響します。

コストアップ

ローレット加工は製品の本来の目的とは別で、使い勝手を良くする為に行われることがほとんどです。

例えばカメラでいうと本来の目的は綺麗に撮ることで、そこにローレット加工は直接は影響しません。極端に言えば無くても綺麗に撮ることは出来ますし、ローレット加工のない部品で製造する方がコストは下がるでしょう。

汚れが溜まりやすい

細かい彫り込みになっているので汚れやごみが溜まりやすくなります。

布やティッシュなどで拭き取ると繊維が絡んでしまうので、ブラシのようなもので掻き出す必要があります。

5.最後に

ローレット加工は普段何気なく使っている・触れているものが多く、特に気にしたことがない方もいるかもしれません。けれど無ければ確実に使い勝手は悪くなり、落下による破損や事故が起きやすくなります。

手になじむ使いやすいものは愛着も湧くと思います。さまざまなものを使用したり購入する際には、そういった点にも着目してみるのも良いかもしれません。