1. ヘリカル補間とは

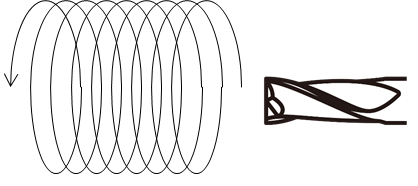

ヘリカル補間とは円弧補間を行いながら円弧の中心軸と平行な方向に切込む加工方法です。

使用するエンドミルの径より穴径を大きくする場合などに用い、3軸同時制御で動作します。

NC旋盤の場合、X軸・Y軸・Z軸の同時3軸動作が必要なため、Y軸が搭載されている機械でなければヘリカル補間の動作ができません。

2.ヘリカル補間の活用

ヘリカル補間はどのような加工で活用できるのでしょうか。

穴加工

ツーリングに制限があり、サイズごとのドリルを搭載出来ない場合などは、1本のエンドミルから穴径を広げていくことができます。これにより、ツーリングの本数を削減することができます。

ただし、エンドミルの刃長分の深さの穴までしか加工できないという制限はあります。

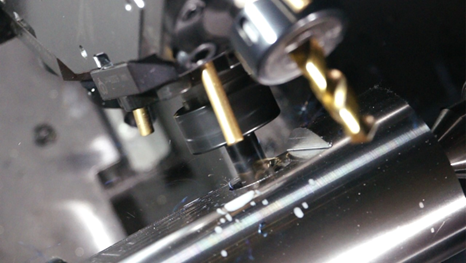

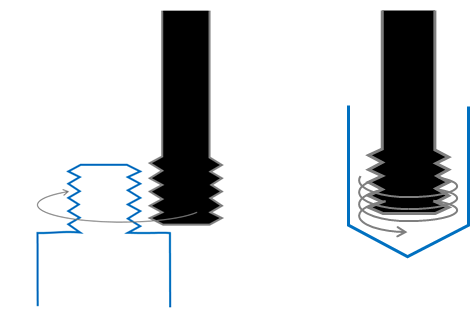

ネジ加工(スレッドミリング)

タップ加工ではモータ馬力が不足するような大きさのネジを加工する場合、スレッドミル工具を使用してネジ加工ができます。

スレッドミル工具を使用してネジ加工を行う場合は、ヘリカル補間が必要になります。ピッチが同じネジであれば、異なる径のネジ加工ができます。

ポケット加工開始時の進入動作(ヘリカルアプローチ)

ポケット加工を行う際には、下穴をあけエンドミルが入るスペースを作成して、輪郭形状に加工していく場合と、エンドミルでそのまま加工開始する場合があります。

下穴が無い状態でエンドミル加工を開始する場合、ヘリカル補間で穴を加工しながら底部まで進入し、その後ポケットの輪郭形状に加工していきます。

3.ヘリカル補間の考え方

ヘリカル補間で穴を加工する場合、加工したい径に対して使用するエンドミルの径との関係が重要になります。

下穴のない所にヘリカル補間で穴を加工する場合、1周で加工できる最大径は使用するエンドミル径の2倍になります。

これを超える場合、加工ワーク中心部に削り残しができてしまいます。

また、加工する平面も重要になります。X軸方向からヘリカル補間を行う場合は、G19(Y-Z平面)、Z軸方向からヘリカル補間を行う場合は、G17(X-Y平面)を選択します。

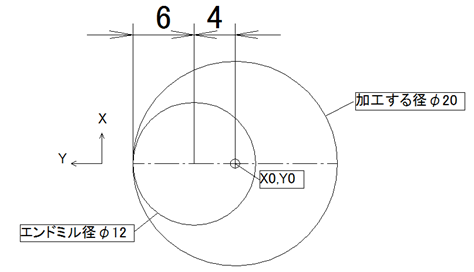

例:加工したい径はφ20、使用するエンドミルはφ12の場合

加工したい径φ20に使用するエンドミルΦ12が内接するような図を記します。

Φ20中心から4mm 離れた点がエンドミル中心なので、Φ20半径10 – Φ12半径6 = 4となります。ここがヘリカル補間スタ―ト点となります。

位置決めでY4.0にアプローチさせ、あとは円弧補間でぐるぐると移動させればΦ20の穴が加工できます。

一周の円弧移動を行う場合は、G02またはG03の後にスタート点からみた加工したい円の中心の位置を指令します。

指令の仕方ですが、スタート点から見た加工したい径の中心までの距離をインクリメンタルで指令します。

例題の場合、スタート点はY4.0なのでG02 J-4.0になります。

このプログラムは、スタート点からみたY方向マイナス4mmの位置を中心に進行方向時計回りに1周するということになります。

あとは同一行に1周回るまでに何ミリ切り込むかを指令します。

G02 J-4.0 Z-1.0

これで1周まわりながらZ方向1mm加工するということになります。

ここで注意ですが、1周回るまでに1mmZ方向に進むので1周回ったあとの面は平らになっていません。加工最終位置では切込み指令がない状態でもう1周する必要があります。また、1周あたりの切込みを多くすると、エンドミルが破損する事になりますので注意が必要です。適切なランピング角を設定ください。(一般的なエンドミルのランピング角度は2°~3°が目安)

4.実際のプログラム例

φ12エンドミルでφ20穴を深さ3.4mmまで加工する例

実際のプログラム例(NTJ-100 UPPER)

N40 G54 M91 (M-ST ENDMILL ROUGH)

G28 U0 V0 (機械原点復帰 X軸、Y軸)

G28 H0 (機械原点復帰 C軸)

G50 C0 (C軸のワーク座標系設定)

G0 T0707 M765 (工具割出し、形状補正・摩耗補正読込、タレットステーション設定)

G344 B-90. W7. (オフセット変換)

G0 G40 G97 G99 M88 S1900 (初期設定、エンドミル回転数1900min-1設定)

M8 (切削油ON)

G0 Z2.0 C0.0 (アプローチ移動)

X0.0 Y0.0 (スタート点までのアプローチ)

M86 (主軸固定)

G0 Z2. (スタート点までのアプローチ)

G17 (X-Y平面選択)

G99 G1 Y4.0 F0.1 (スタート点へ移動)

G2 J-4. Z-1.0 (ヘリカル補間加工)

G2 J-4. Z-2.0 (ヘリカル補間加工)

G2 J-4. Z-3.0 (ヘリカル補間加工)

G2 J-4. Z-3.4 (ヘリカル補間加工)

G2 J-4. (ヘリカル補間 最後の1周)

G1 Y0. (穴中心へ移動)

G1 Z2. F1.0 M9 (工具退避)

G0 Z2.0 M87 (工具退避、主軸固定解除)

G28 U0 V0 M90 (機械原点復帰)

M1 (オプショナルストップ)

5.まとめ

ヘリカル補間を使用することで穴径を広げる加工を行うことができます。

また、スレッドミル工具を使用することで、呼び径の違う同一ピッチのネジを加工することができる点も工具本数の節約になります。最近では、下穴ドリルとネジを同時に1本の工具で加工できる工具もあります。ヘリカル補間を活用することにより、ステーション不足を解消し、工程集約できる可能性もあります。ぜひお試しください。