金属などの材料に対し、刃物(工具)を使って材料を削るように行う加工は、大きく2つの種類に分けられます。

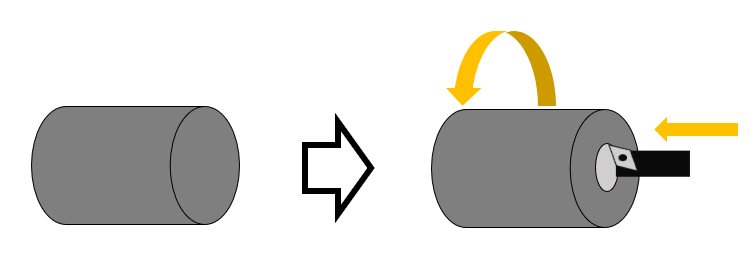

①「旋盤加工」・・・・・材料を回転させ、固定した工具を当てて削る。

②「フライス加工」・・・材料を固定し、回転させた工具を当てて削る。

今回は「旋盤加工」に焦点を当てて解説していきます。

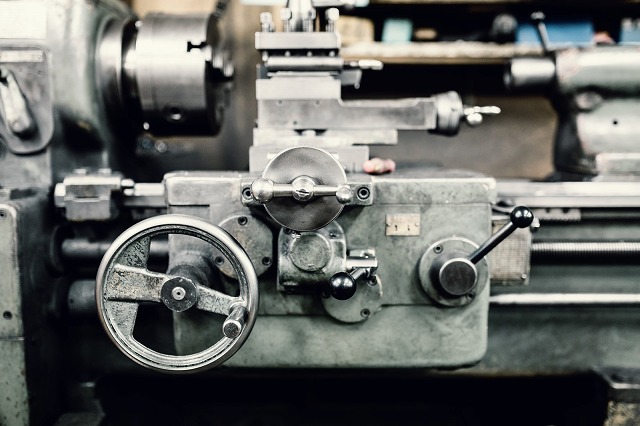

1. 旋盤加工とは?

回転させた材料に工具を当て「削り」「穴あけ」「切断」などを行う加工のことを旋盤加工といいます。対象となる素材は鉄、ステンレス、樹脂など多岐にわたり、多くの部品の加工に使われています。

材料を回転させて加工を行うため、円筒形の材料が旋盤加工には向いており、代表的な部品には、シャフト(軸)、フランジ、継手などが挙げられます。

2. 旋盤加工のメリット

旋盤加工の様々なメリットをご紹介します。

精度が高い

人間の手で操作を行う汎用旋盤では、加工精度は作業者によって変わってしまいますが、NC(数値制御)装置を搭載したNC旋盤であれば、0.001mmの単位まで正確に加工を行うことができ、要求精度の高いワークに適した加工と言えます。

操作が簡単

前述のNC旋盤であれば、熟練した技能が必要な汎用旋盤に比べて初心者でも容易に扱う事ができます。

プログラムを組んでさえしまえば、材料を機械にセットしてプログラムを実行するだけで加工を行ってくれます。

いろいろな素材に対応

鉄、ステンレス、銅、アルミ、樹脂など多種多様な材質の加工が行えます。

焼入れが施され、硬度が上がったワークに対しても、加工方法によっては旋盤加工を施すことが可能です。

3. 旋盤加工の種類

旋盤加工の代表的な加工をご紹介します。

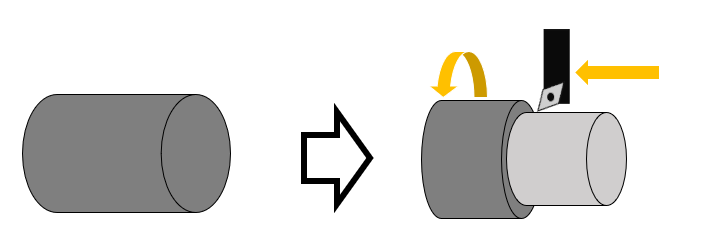

外形加工

材料の外側を削る加工です。旋盤加工で最も一般的な加工です。

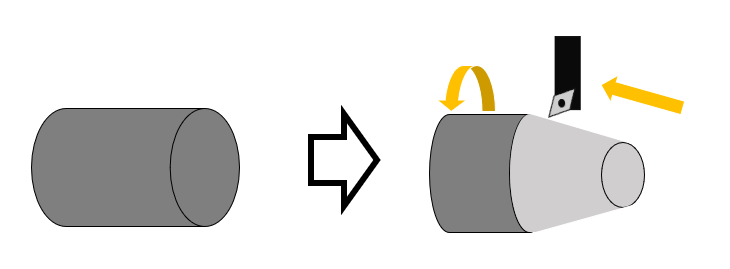

テーパ加工

円筒形状から、すり鉢のように徐々に直径を変えるように外径を削る加工です。

基本的な加工方法は外形削りと同じです。

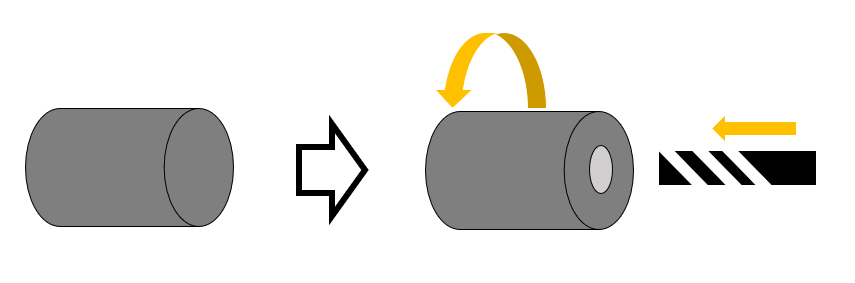

穴あけ加工

ドリルを用いて穴を空ける加工です。

仕組み自体は単純ですが、実際の加工では切り屑が溜まりやすいため、小まめに切り屑を排出することが必要です。

内径加工

材料の内側に工具を入り込ませて行う加工です。

穴あけ加工で開けた穴に対して行われることが多く、ドリルで開けた穴の大きさの寸法を調整するためなどに行います。内径削りを行うには、材料の内側に工具を入り込ませるための穴を予め準備しておく必要があります。

加工している面が材料によって見えない状況で加工を行うため、外形加工に比べると加工難易度が上がります。また、穴が深くなれば、その分だけ工具を長く出す必要があり、びびりが発生してしまう可能性があります。

溝加工

名前の通り、材料に溝を作る加工です。

材料に対して垂直に工具を当てて削り取って加工します。

垂直方向には動かせますが、水平方向に動かすことは危険ですので原則禁止です。

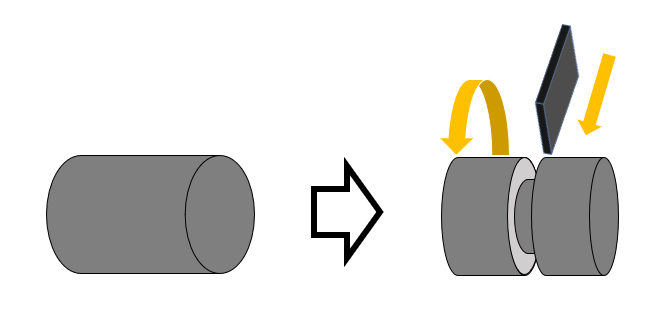

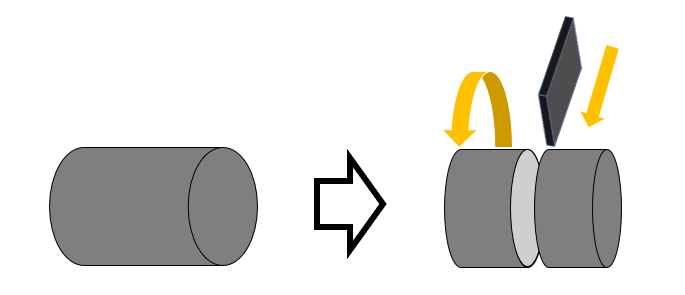

突っ切り

材料中心部まで溝加工を行い、加工後の材料を切り取る加工です。

円筒形状の材料において、先端部分で材料を作り、突っ切りで切り取ることで、切り取った端面から同じように続けて加工することができます。

ねじ切り

ねじ切りには材料の外側にネジ山を作る「雄ネジ」と内径部分にネジ山を作る「雌ネジ」の2種類があります。

材料の回転周期に合わせて工具を前進させることで、ネジ山を削りだします。

ネジ加工については別記事でもご紹介しています!

4. 後工程を経た後で完成品になる部品が多い

ボルトやナットなど、旋盤加工だけで完成品となる物もありますが、旋盤加工だけでなく、後工程を経た後で完成品となる部品が多いです。

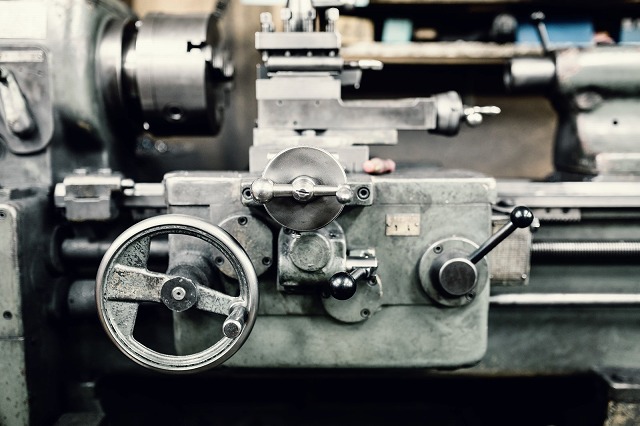

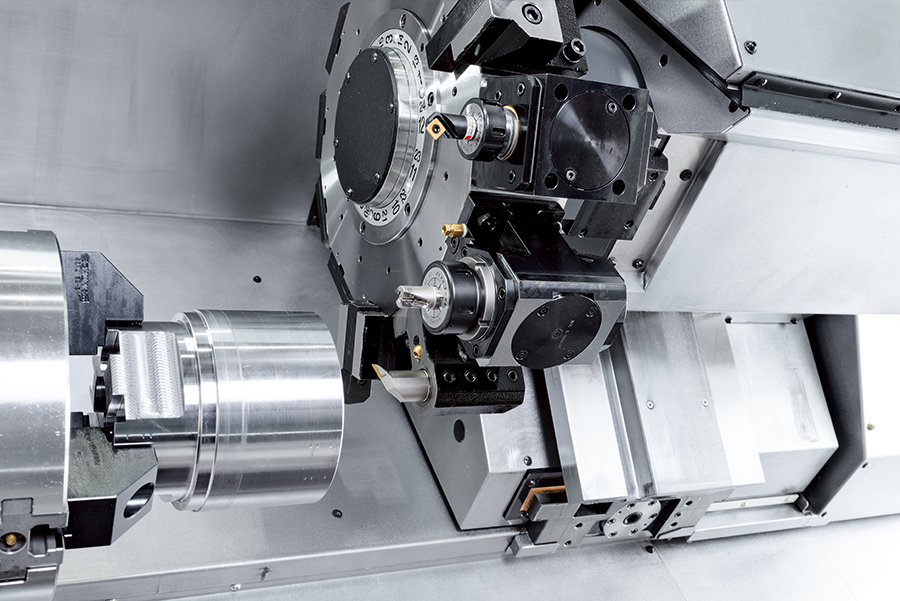

下の写真では、回転軸とは別の角度から「穴あけ加工」と「切り欠き加工」が施されています。こられは旋盤加工では加工することができません。

そのため多くの工場では、フライス加工を行うための「マシニングセンタ」や「フライス盤」を旋盤とセットにして設置している工場や、すべての加工を複合加工機に集約し、機械一台で完成品まで加工を行っていることが多いです。

5. まとめ

旋盤加工は、材料を回転させて加工を行うため、円筒形の材料が旋盤加工には向いており、外周、内周部で寸法公差が厳しいワークや幾何公差である真円度、円筒度の要求精度の高いワークに適した加工と言えます。また、NC旋盤に工具回転の機能を付加した複合加工機では、1台で旋盤・マシニングの2つの工程を集約する事ができ、付加価値の高いワークの量産加工も行えます。

【PR】「一台で完成品まで加工」の複合加工機を提供しています。

中村留精密工業では、NC旋盤の機能と、マシニングセンタの機能を一つにまとめた「複合加工機」を提供しています。

機械の導入を検討されている方や、機械選びに困っている方は、お気軽にお問合せください。