1. 切粉による問題

一般的に旋削加工とは、主軸にセットされた工作物を回転させ、バイト(工具)を主軸中心線に平行に動かしながら、りんごの皮むきのように表面を切削していきます。

この際長い連続的な切りくずが生成されますが、この切りくずが切削工具や加工品に巻き付いて傷をつける、切削刃具の損傷、第2工程への受け渡し時の切粉噛み込みなど、不良品発生やアラーム停止の原因となっています。

この切粉問題を解消するため、被削材に合わせて切削条件の調整やチップブレーカーの選定を行い、少しでも切粉の巻き付きを少なくする対策をおこなっていますが、これにはノウハウが必要であったり、トライアンドエラーを繰り返し、適正条件を見つけても、刃具の摩耗により状況が変化すると、再度巻き付きが発生したりと調整に時間がかかる場合も多くあります。

2.揺動切削とは?

では、この切粉による問題を簡単に解決するにはどうすればよいでしょうか?

それは、揺動切削機能を使用することで解決できます。

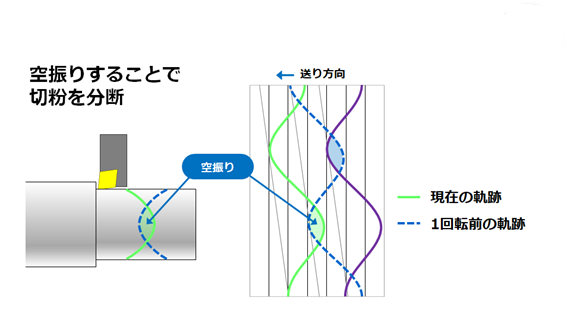

揺動切削とは、刃具を振動させて切粉を細かく分断させる切削方法です。サーボモーター制御技術を使用し、素材の回転周期に合わせて工具を一定周期で振動させながら切削することで強制的に空振りする領域を作り、連続的に発生する切粉を分断させながら切削する新しい加工法です。

3.揺動切削のメリット

揺動切削機能は、単に切粉を分断させるだけではなくさまざまなメリットが得られます。

安定した機械稼働

切粉が細かく分断されることで、工具や加工品への巻き付きを防ぐことができ、切粉が起因で発生する機械停止アラームを減らすことができます。

不良品の削減

切粉の巻き付きは加工の邪魔をするだけでなく、刃具の損傷、加工品に直接傷をつけ、不良品となる原因となります。切粉を細かく分断する事により加工品へ巻き付く事がなくなり、安定した良い品質の製品を加工することができます。

コスト削減

切粉の巻き付きを対策するためにはチップブレーカーを変更したり、切削条件を変更したりトライアンドエラーを繰り返すなど時間がかかる作業であり、ノウハウの必要な作業でした。

揺動切削では、NCのオプションを搭載し、プログラムするだけで簡単に強制空振りを発生させ、切粉を分断することができるため、調整に時間がかかりません。刃具選定のイニシャルコスト、切削条件調整の時間を削減することができます。

専用ユニットが不要

従来、切粉問題を解決するための1つの手法として高圧クーラントによる切粉分断があります。高圧のクーラントを刃先にピンポイントに吐出させる事で切粉を分断しますが、高圧クーラントは、専用の高価な高圧ポンプユニットが必要であり、機械とは別に設置スペースも必要でした。定期的なメンテナンスも必要であり、導入するにはハードルも高く、お手軽にという感じではありません。

揺動切削は、このような専用ユニットが必要ありません。

4.揺動切削を使用するには?

サーボ学習オシレーション機能のNCオプションを搭載すれば、直ぐに揺動切削を使用することができます。

ただし、NCの種類や版数、スライド構成により搭載出来ない場合もあります。また、既にお持ちの機種に追加で搭載したい場合も、NCの版数により搭載できる、できないがありますので、確認が必要になります。

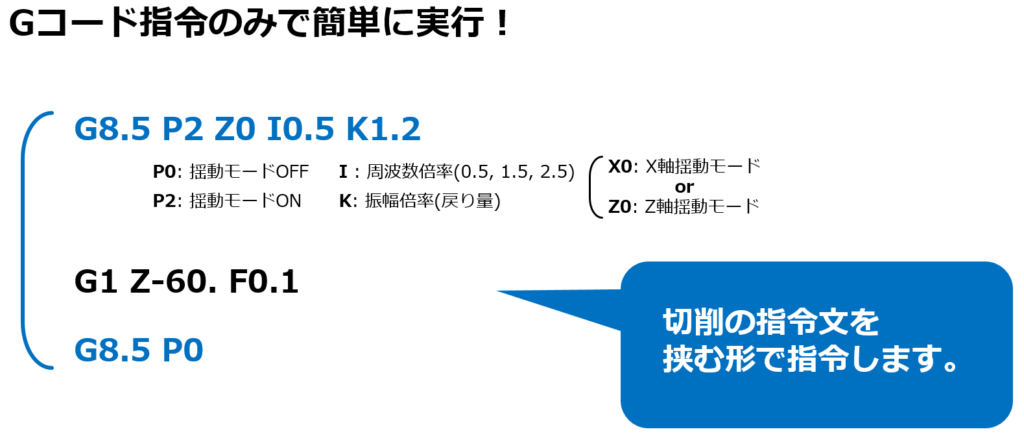

オプションを搭載した機械では、簡単なGコードによるプログラミングで揺動切削を行うことができます。

基本的な加工プログラム内の“ここからここまでの範囲で揺動切削を行いたい!“という箇所に専用Gコードと揺動周波数倍率”I“、振幅倍率”K“を入力するだけで揺動の動作ができるようになります。

5.まとめ

通常のNCプログラムに揺動動作を行いたい箇所に専用Gコードを追加するだけで、切粉巻付きによる不具合を短時間で簡単に解消する事ができ、これまでの切粉による不具合で機械を停止させ、手動で切粉除去を行っていた作業や、切粉噛み込みでチョコ停となっていた加工上のトラブルを減少させることで、安定した品質で生産性を向上させることができます。

切粉処理の悪い被削材などは特に効果が得られ、今後の切粉対策の1つの機能として大変注目されている機能であります。