はじめに

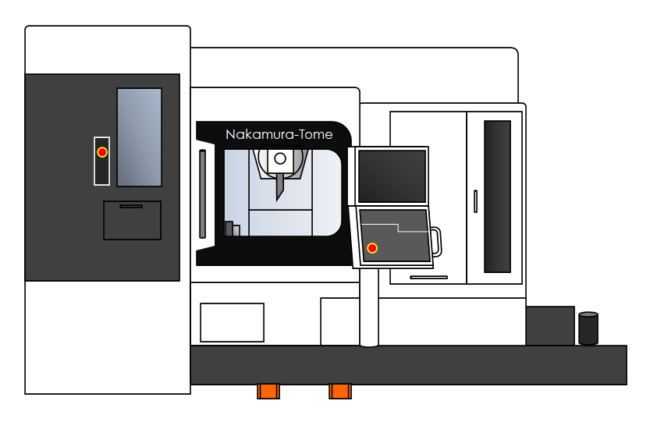

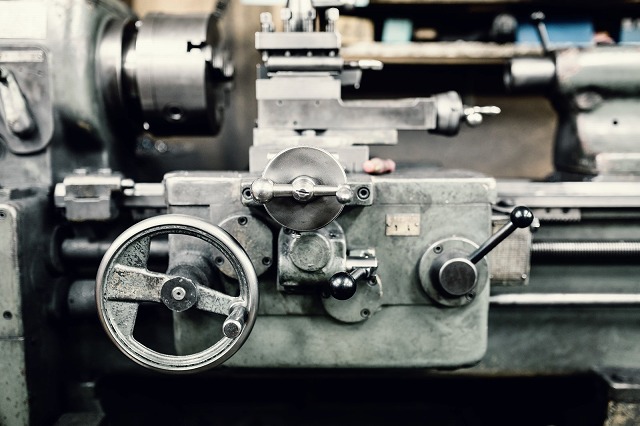

NC旋盤を含む工作機械は多数の部品を組み合わせて作られます。いくつかの部品が集まってひとつの機構となったものはユニット(またはASSY)と呼ばれ、各ユニットにはそれぞれの役割を持っています。

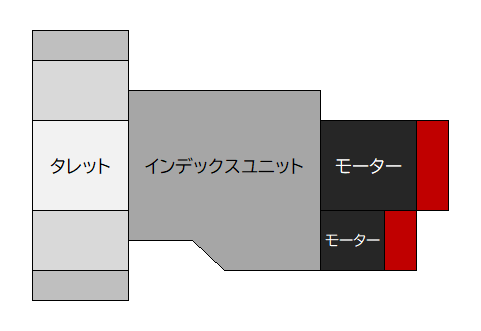

①タレット+インデックスユニット

タレット+インデックスユニットは加工物の切削を行う機構です。

インデックスユニットがモーターと連動し、タレットを回転させてツール(刃物)の切り替えを行います。機種によっては上下に2つまたは3つ搭載されているものもあり、上側をアッパータレット、下側をロアタレットと呼びます。

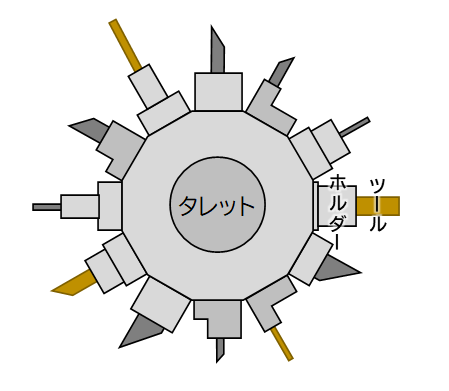

タレットは刃物台とも呼ばれ、12角形などの多角形になっており、それぞれの面にホルダー+ツール(刃物)が取り付けられたものです。ホルダーとツールは外径用・内径用・端面用など形状や用途に応じてさまざまな形のものがあり、取り付ける向きも変わります。

スライド

スライドはタレット+インデックスユニットが摺動、移動するレールのような機構です。

長いねじ状のバーはボールねじと呼ばれるもので、ナットのすき間に鋼球(ボール)が入っており、モーターの回転運動を直線運動にする仕組みになっています。左右に動くZ軸用と上下に動くX軸用があります。

(※モーターやスライドは実際にはカバー内にあり、外からはほとんど見えません。)

②主軸ユニット

主軸はスピンドルとも呼ばれ、ベルト+モーターと連動し、加工物の回転を行う機構です。

機種によっては左右に2つ搭載されているものもあり、右側をR側主軸、左側をL側主軸と呼びます。

ベルトを用いないビルトインモータースピンドルというタイプもあり、この場合はビルトイン専用モーターの軸がスピンドルになったような構造をしています。ベルトを介さないためエネルギーのロスが少ない、立ち上がりが早い、主軸を直接的に回転させることが出来るので高速回転が可能といったメリットが挙げられます。

ただしモーターと主軸が接しており熱の影響を受けるため冷却装置が付属することになり、主軸周辺の部品は減りコンパクトになりますが、主軸自体は大きくなります。また、一体となっているのでメンテナンスが大がかりとなりやすいということがあります。

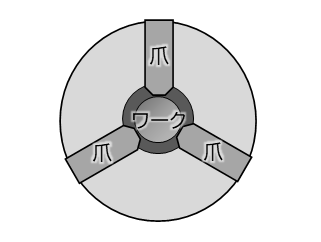

チャック

チャックは加工物を保持するための土台のようなもので、ハンドチャック、パワーチャック、コレットチャックなどがあります。

ハンドチャック、パワーチャックでは爪を取り付けて保持します。ハンドチャックは手動で締め付けるもので汎用旋盤に、パワーチャックは機械の油圧の力によって締め付けるものでNC旋盤に多く用いられます。

爪には生爪と硬爪があり、NC旋盤では焼入れのされていない生爪を主に使用します。焼入れされている硬爪に比べ摩耗しやすいですが、把握する加工物の形に合わせて任意の径に成形してから使うので高精度な把握が出来ます。爪の数も2方、3方、4方締めなどの種類がありますが主に3つ爪が良く使われています。

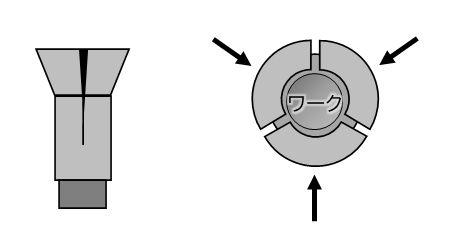

コレットチャックは数か所に切り込みの入った円筒やテーパー状の筒が開閉することで保持するものです。加工物と接触する面が大きく、把握力が分散されるので傷つけにくいのが特徴です。

ツールセッター

NC旋盤では座標をNCプログラムとして指定する必要がありますが、ツール(刃物)は形状も大きさもさまざまなものを使用するため、刃先の位置がツール毎に異なります。ツールセッターは基準点からの刃先位置を形状補正として設定する装置であり、設定工数の短縮と高精度な刃先値を得ることができ、刃先の摩耗や欠けなどの状態もチェックすることができます。

機内に搭載されているタイプと着脱式タイプとがあります。機内搭載の場合、普段は機械に干渉しない所に収納されており、使用時にアームが稼働するようになっています。

ツールセッターについてはこちらの記事でも書かれています。

③NC装置・操作盤

操作盤は各種機械操作やNCプログラムを入力するための端末であり、NC装置は手動操作やプログラムをもとに各箇所に指令をだす装置です。

NC装置からの指令は電源のON・OFFをはじめ、さまざまなモーターと連動し制御されています。これらのモーターはサーボモーターと呼ばれるもので、サーボは忠実に働くというような意味を持ちます。普通のモーターは連続した単純な動きであるのに対し、サーボモーターは複雑で精密な動きをすることが出来ます。

NC装置があるかないかが汎用旋盤との大きな違いであり、作業者の技術に左右されにくく精度が安定する・向上する、付きっ切りになる必要がなくなり作業効率が良い、複雑な動きを行う加工が出来る、といったさまざまなメリットが生まれます。

④集中潤滑装置

機械がスムーズに作動するためにはギヤ・ベアリング・スライドなどの部品に定期的に油を注す必要があります。それをすべて人の手で行おうとするとその時間は加工をストップしなければならないのと、中には奥まった場所にいるものもあり、効率が良くありません。

それをまとめておこなっているのが集中潤滑装置で、タンクからいくつもの配管がつながっており、ここに給油するだけで各箇所に行きわたるようになっています。給油量は各箇所で調整されており、残量はメーターで確認します。

⑤チップコンベア・切削油タンク

切粉と切削油を回収するための機構です。チップコンベアは切削油タンク内にあり、タンクには切削油を吐出するためのポンプが付属します。

切削加工は高速で行われるので熱を持った切粉が次々と産出され、蓄積されていくと機内の温度が上がって加工精度に影響が出る可能性があるため、なるべく速やかに排出する必要があります。切削油を使った加工を行った場合、切粉はチップコンベアで運ばれてチップバケットへと回収され、切削油は切削油タンクへとそのまま戻ります。

まとめ

上記で紹介したものは構造の一部にすぎませんが、切削加工を行う上でどれも重要な機構です。

タレット、インデックス・・・切削、刃物交換

スライド・・・移動レール

主軸・・・加工物の回転

チャック・・・加工物の保持

ツールセッター・・・刃先の座標補正

NC装置、操作盤・・・指令の出力装置・入力装置

集中潤滑装置・・・各所の油注し

チップコンベア、切削油・・・切粉と切削油の回収

それぞれの機構を理解しておくと、動きが悪い・おかしいと思った時に見直すべきポイントがしぼられやすくなり、より迅速に対応できるかもしれません。