1.切削条件とは

工作機械が加工を行うには切削速度・回転数・送り量・切り込み量などの数値を指定する必要があり、これを切削条件(または加工条件)といいます。

切削条件は加工物と刃物(工具、ツール)の材質や削りたい形状によって適正値が異なるため、モノが変わればそのつど変更しなければなりません。切削条件が適切でなかった場合、加工精度が悪い、加工時間が長い、刃物が欠けたり寿命を早める、といったさまざまなデメリットが発生します。

これらは拮抗する関係性でもあるため、全てをベストにするのは難しいものです。例えば、加工時間の速さを優先すると加工物や刃物への負荷や振動が大きくなるため、精度や刃物の寿命に影響が出やすくなります。何を優先するかどんなバランスにするかはケースバイケースであり、どの数値が正解というものはないと言えるでしょう。

2.切削条件の内容と求め方

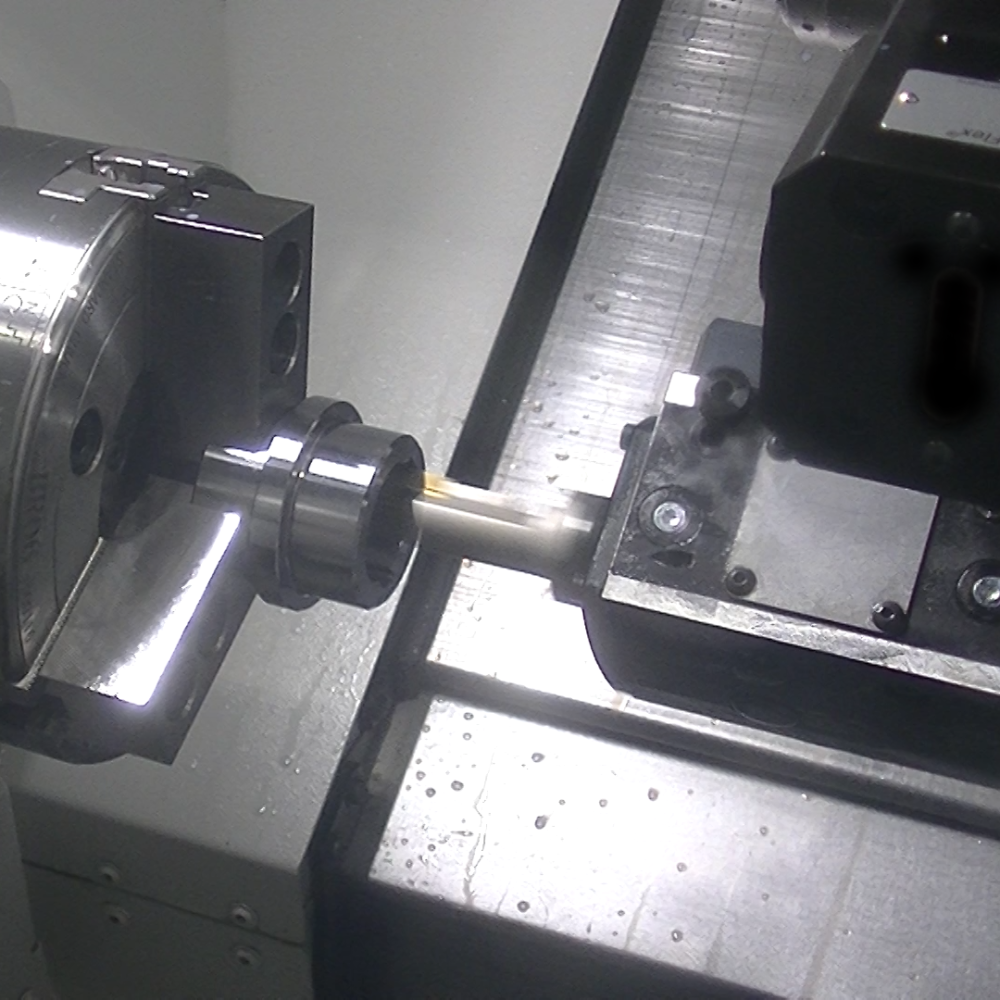

ここでは旋盤・フライス盤をもとに説明しています。

切削速度

切削速度は1分間に切削する速さを表します。

旋盤の場合は回転が加わり、周速度とも言います。

・切削速度が速いほど加工精度は良く、加工時間は短く、刃物への負担が大きくなる。

・切削速度が遅いほど加工精度は低く、加工時間は長く、刃物への負担が小さくなる。

回転数

旋盤での主軸が1分間に何回転するかを表します。

回転数と切削条件は比例の関係にあります。

・回転数が大きいほど、切削速度も速くなる。

・回転数が小さいほど、切削速度も遅くなる。

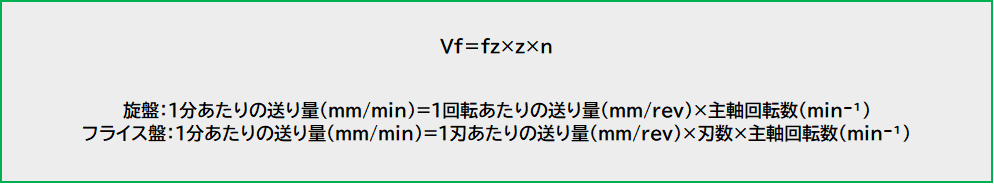

送り量(送り速度)

刃物が1分間に移動する量(速度)を表します。

・送り量が大きいほど加工精度は低く、加工時間は短く、刃物への負担が大きくなる。

・送り量が小さいほど加工精度は良く、加工時間は長く、刃物への負担が小さくなる。

切り込み量

刃物が加工物に切り込む深さを表します。

・切り込み量が大きいほど加工精度は低く、加工時間は短く、刃物への負担が大きくなる。

・切り込み量が小さいほど加工精度は良く、加工時間は長く、刃物への負担が小さくなる。

切り込み量が深すぎるとたわみによる振動が発生する現象が起こります。(ビビリ)

反対に、切り込み量が浅すぎると表面を滑ってしまう現象が起こります。(スリップ現象、こすり現象)

3.切削条件の応用

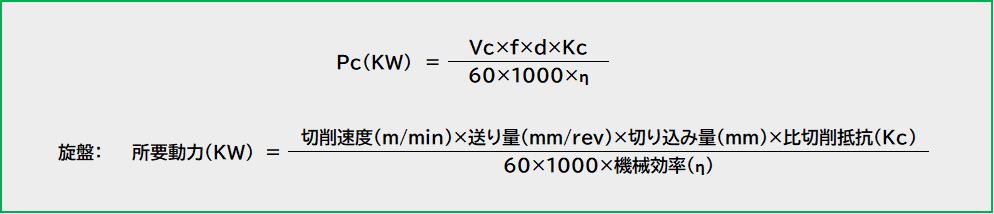

モーター所要動力

上記の切削条件と切削抵抗をかけ合わせ、実際にモーターに必要とされる動力を表したものです。

所要動力がモーターのスペックを超えていた場合、切削条件を調整する必要があります。

比切削抵抗とは?

切削時に加工物が刃物を押し返そうとする力を切削抵抗といい、切削抵抗を切削断面積で割ったものが比切削抵抗です。加工物の材質によって変化し、概略値は以下のようになっています。

アルミ : 800MPa

鋼 : 2500~3000MPa

鋳鉄 : 1500MPa

機械効率とは?

モーターから発生する動力のうち、実際に利用される割合です。概略値は0.75~0.85とされています。

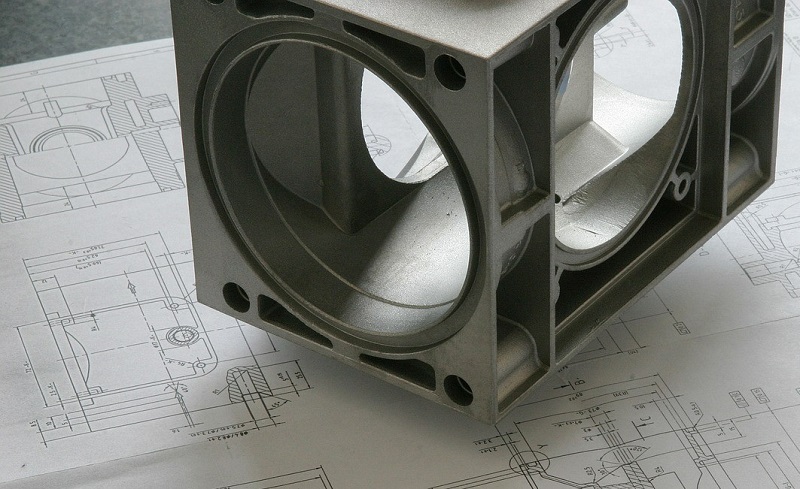

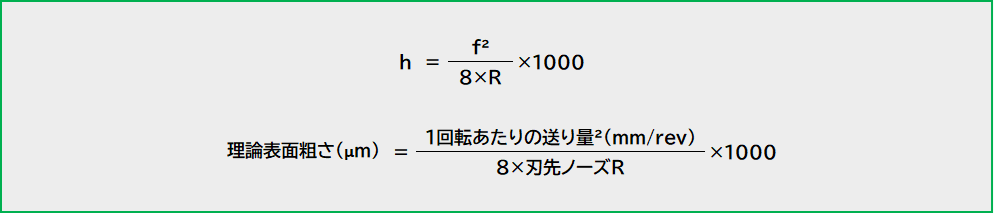

理論表面粗さ

切削条件から得られる、理論上の加工面の粗さを表したものです。

実際の加工では更に材質による影響を加える必要があり、概略値は鋼は1.5~3倍、鋳鉄は3~5倍とされています。また、刃先ノーズRは選択した刃物によって変化します。

面粗さの公差指示があり理論表面粗さが公差を超えていた場合、送り量を調整したり刃先ノーズRの大きい刃物に変更するなどの必要があります。

4.切削条件の決め方

まずは刃物メーカーの推奨値を。

刃物の材質が大きく影響するため、各刃物メーカーがそれぞれカタログなどで推奨値を記載しています。材質はさまざまなものがありますが、硬度や耐熱性が高いものは高速切削を行うことができ、靭性の高いものは耐久性が良く長時間の切削ができます。

機械の状態や精度への影響などを考慮し、実際には推奨値より小さめに設定することが多くあります。

構成刃先とは?

微細な切粉が刃先の一部になってしまい、加工精度に悪影響が起きる現象です。鉄と親和性の高い材質で起きやすくなります。

システムやソフトを利用する。

CNC旋盤・フライス盤や複合加工機では内部データとして切削条件表が内蔵されており、材質や加工の種類などを選択すると自動で適正とされる数値を設定するシステムやソフトが搭載されているものが多くあります。また、メーカーによってはスマホ・タブレットでも使えるアプリなども公開されています。

しかし材質・形状・求められる精度などは多岐に渡るため、すべての加工において完全に任せてしまうのは難しいものです。

経験や慣れも役に立つ。

新しい物を削る場合でも似たような材質と形状の加工をしたことがあれば、それをもとに感覚で調整して決めることもあります。

優先順位やバランスを加味する。

上記の決め方にプラスして、加工精度を最優先したり加工時間を少し早めるなど、何を優先するかどんなバランスにするかの微調整を行います。

加工中の様子も要チェック。

・異常な音や煙が発生していないか

・切粉の形状や色は適切か

・ロード値が100%を超えていないか

ロード値とは?

モーターに流れる電流値をもとに計算した負荷をロードといいます。加工しながらロード値を参考に加工条件を調整することもあります。

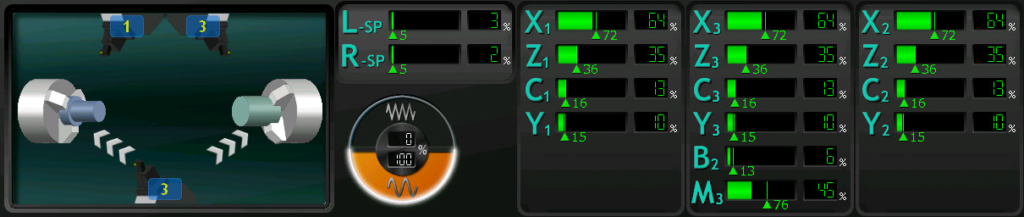

中村留のNT SmartXを搭載した機械では、各モーターのロードステータスが下図のように確認できます。

切粉の形状や色については、こちらの記事でまとめています。

5.まとめ

切削条件は正解というものがなく、材料と工具の材質・形状も多種多様なのではじめは戸惑ったりわからないことも多くあります。まずは推奨値やシステムで自動設定されたものを使い、加工したものの精度は良かったか、時間がかかり過ぎていなかったか、刃物への負担が大きくなかったかを見定めて調整し、経験を積んでいくうちにスムーズに設定できるようになるでしょう。

どの観点からもベストな狙ったとおりの切削加工を安定して行うことで、品質や工数削減の向上にもつながります。

ーPRー