目次

1. NC旋盤の種類

NC旋盤と言っても様々な機種がありますが、大きく分けると縦旋盤と横旋盤があります。その中でも主軸が2つ搭載されている機械を2スピンドル旋盤と言い、対向2スピンドル旋盤、平行2スピンドル旋盤と呼ばれています。

1-1. 縦旋盤

縦旋盤は、底面に主軸、上面に刃物台を垂直に配置した機械で、素材を縦にチャッキングして地面に対して垂直に加工するので重力に強い特徴があります。そのため横旋盤で加工できないような大径で重量のあるワークなどの加工に適しています。

1-2. 横旋盤

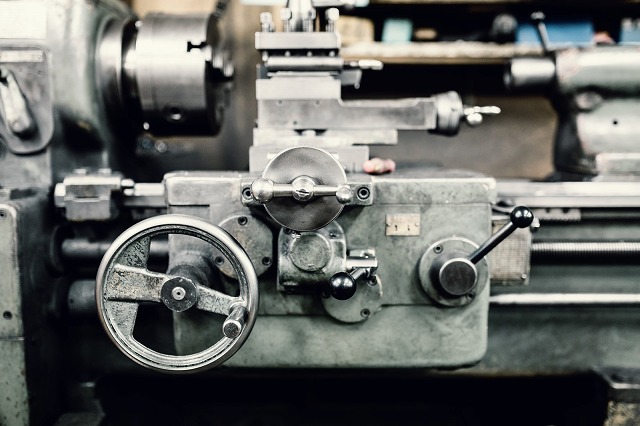

横旋盤は地面に対して平行に主軸が配置されており、水平方向に加工します。素材を横向きにチャッキングしているので、切削切粉の排出性が良く、バー材を使用した加工も可能です。

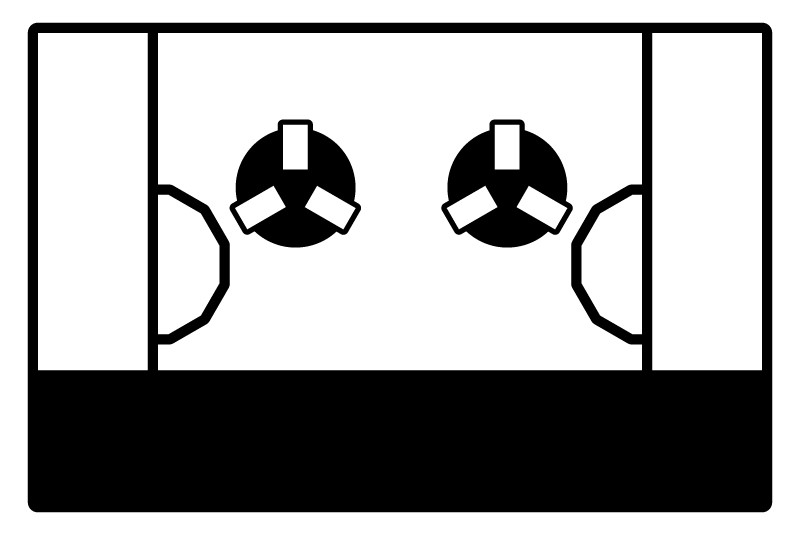

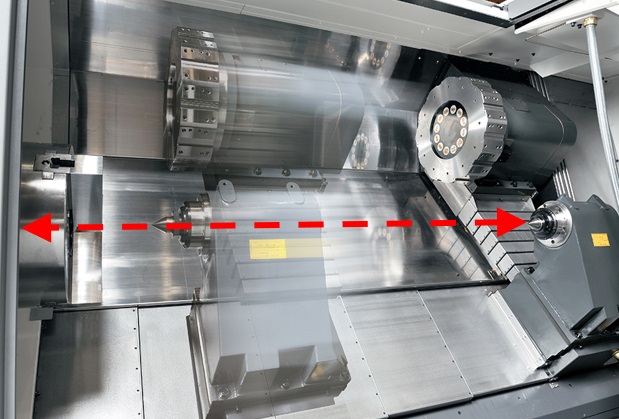

1-3. 平行2スピンドル機

1工程2工程の加工を1台で行える2スピンドル旋盤も主流となっています。

平行2スピンドル機は2つの主軸を平行に配置されており、機械の横幅を小さくすることができます。しかし、1工程、2工程のワーク受け渡しはローダーで行うため、位相精度に影響が出るため、位置決め治具等が必要になる場合があります。

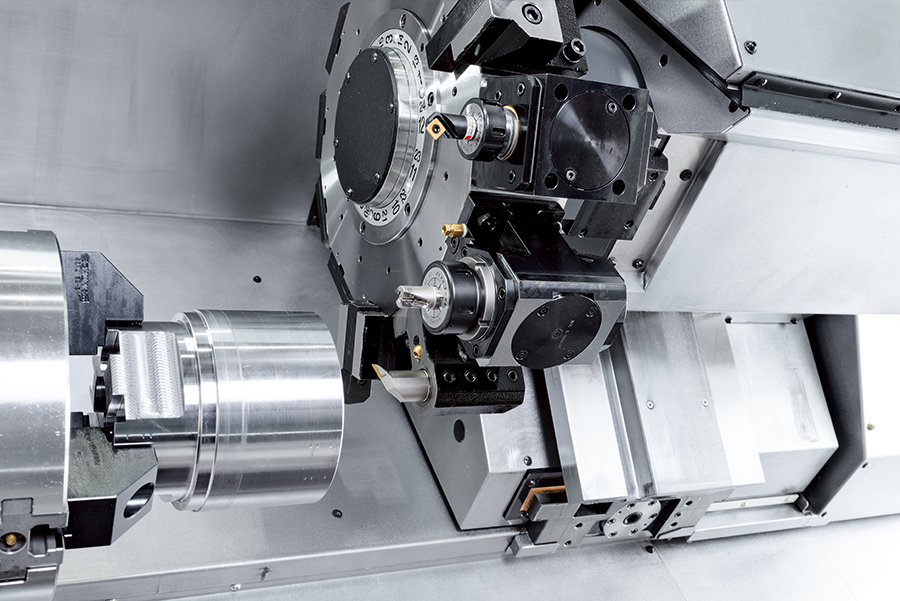

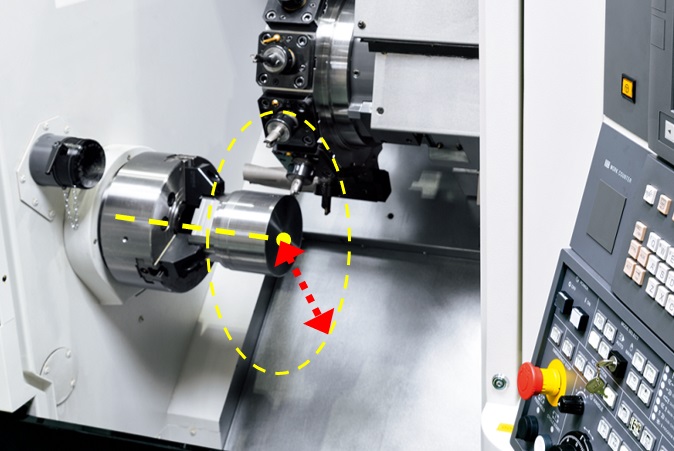

1-4. 対向2スピンドル機

対向2スピンドル機は、2つの主軸を対向に配置した機械で、1.2工程のワークをダイレクトに高精度で受け渡すことができます。1.2工程の加工ワークを横から見ることができるため、プログラムの確認動作など視認性が良く、操作しやすい構造になっています。

2. 確認すべきポイント

NC旋盤を選定する際に重要な点は多々あります。せっかく新しい機械を導入しても「こんなはずではなかった・・・」とならない様にしっかりと確認する必要があります。

まず一番に確認する事は、加工したい対象ワークが加工できるかという点です。機械の「振り」と「心間」が加工対象ワークに適しているかどうかで選定する機械が大きく変わってきます。

2-1. 振り

振りとは、ベッド上の振りとカバー上の振りの2つの振りがあります。ベッド上の振りとは、装着できる加工物の最大径の目安となります。実際にはカバー上で振れる径の方が小さくなりますので、カバー上の振りが加工できる最大ワークとなり、機械の大きさの目安となります。

2-2. 心間

心間とは、主軸端面から心押し台先端までの距離のことをいい、加工できる最大長さの目安となります。ただし、実際には主軸にチャックと呼ばれる素材を把持する治具を取付けるため、心間長さと加工できる長さは変わります。加工できる最大長さを表す指標であり、振りと同じく機械の大きさの目安となります。

2-3. その他の確認ポイント

NC旋盤を選定する上で、振り、心間は重要な項目ですが、それ以外にも代表的な項目として下記が挙げられます。

■対象ワークの範囲

■目標加工時間

■加工範囲・図面公差・幾何公差の確認

■チャッキング

■機械サイズ

■生産個数

■主軸、ミーリング最高回転数

■工具本数

■機械ストローク

■モーターパワー・推力

■搭載オプション

■価格

生産個数、目標サイクルタイムによっても生産効率の良い機械を選定する必要があります。もちろん機械の設置面積も検討しなければなりません。各項目をしっかりと検討することが大切です。

大は小を兼ねるという言葉がありますが、工作機械の場合、機械が大型になれば設置面積、アイドルタイム、価格などマイナスに働く要素がありますので、その加工物に合った機械選定が生産性を向上させるポイントとなります。

3. 機械選定の落とし穴

振りと心間を確認して加工対象ワークが加工できる大きさの機械を選定しても安心はできません。

■振りは満足していてもストロークができない。

■チャックサイズが大きくなるとツール隣接干渉が発生し、工具搭載本数が少なくなる。

■回転数不足により適正な周速で加工できない。

■モーターパワー不足により低速回転領域でのトルク不足

などなど導入後に使用してみて初めて発覚する問題も多々あります。

【2. 確認すべきポイント】に挙げた項目をしっかりと検討し、対象ワークが加工できる仕様の機械であることを確認することが大切です。工作機械メーカーに質問、選定してもらうことも良いでしょう。

それでも心配な場合は、メーカーによるテスト加工などを行ってもらい、発注前に対象ワークが加工できるのか、実加工を見せてもらうことも選定の一つの案です。

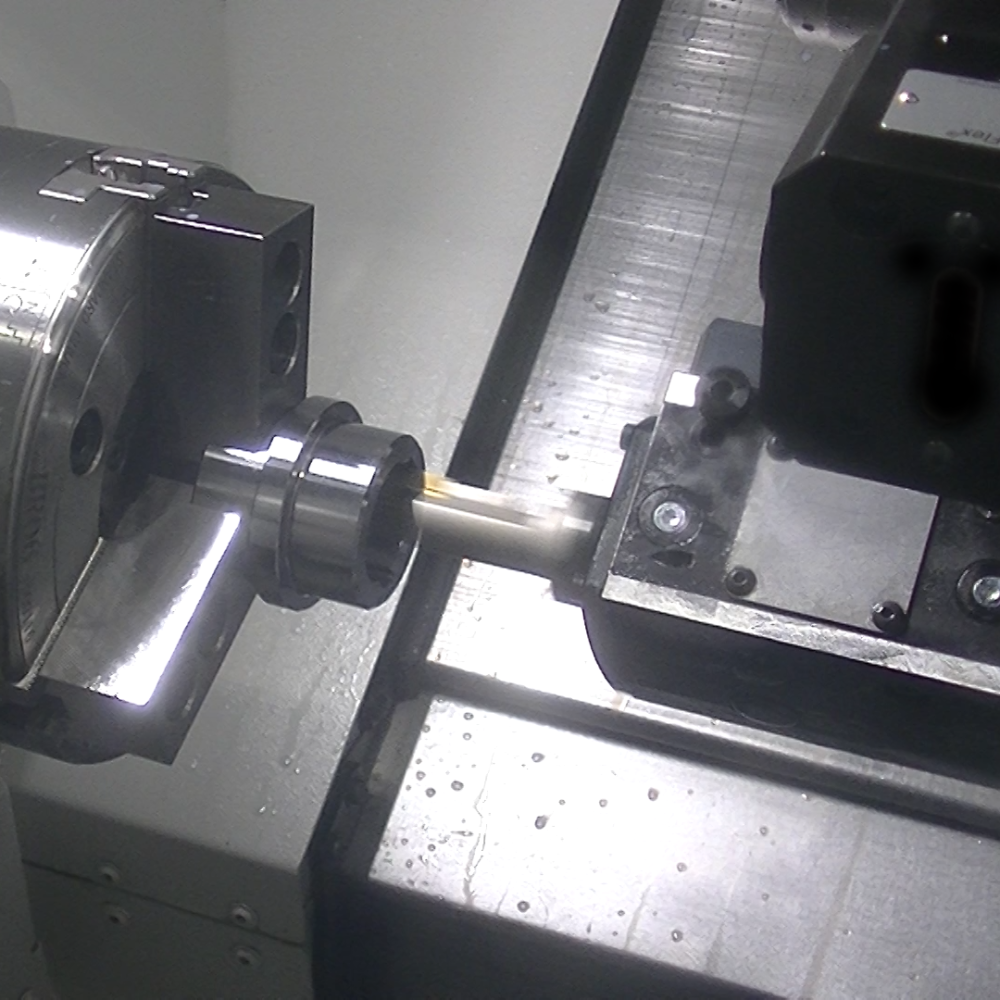

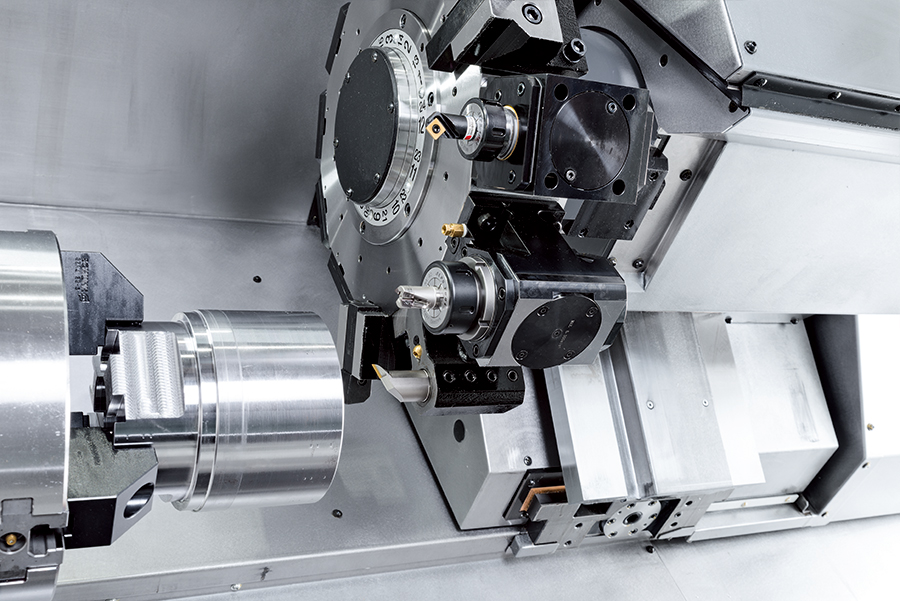

4. チャッキングについて

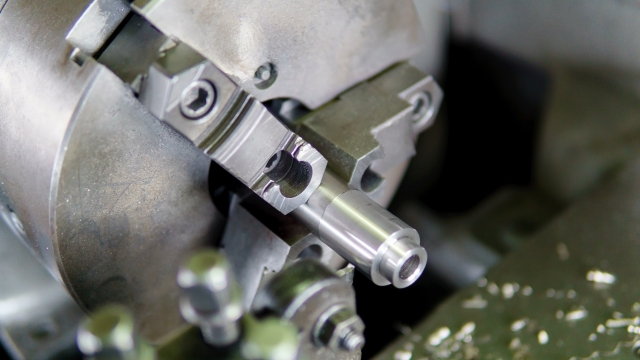

NC旋盤を使用して加工する場合、最も重要と言っても過言ではないのがチャッキングです。どれだけ精度の良い機械を導入してもチャッキングが悪ければ宝の持ち腐れになってしまいます。

対象ワークの素材をどのようにチャッキングするかで切削条件、加工精度、サイクルタイム、工程集約の内容が変わります。加工対象ワークの素材を加工箇所、加工精度、加工工程に合わせて“どこを把握するのか”、“どれくらいの圧力で把握するのか”、“干渉はないか“、”精度に影響は出ないか”、をしっかり検討し、チャック選定を行う事も大切です。

一般的にバー材であればコレットチャック、切断材なら三方締め油圧チャックを選定しますが、三方締めチャックでも爪との干渉や把握力による変形などが発生しやすくなります。鍛造素材・鋳造素材、異形素材などはデザインチャックといい、特殊な構造のチャックを選定する場合もあります。加工精度、加工箇所に合わせて加工精度や変形の影響が少ないチャックを選定することが大切です。工作機械メーカー、チャックメーカーとしっかり打合せし、チャック選定を行いましょう

5. まとめ

NC旋盤の選定について簡単に解説しましたが、今回挙げた事例は必ず押さえておかなければならない項目になります。導入後に落とし穴に落ちない様に事前にしっかり検討し、メーカーと打ち合わせを行い、正しい機種選定を行って生産性を向上させる機械を導入しましょう。