機械加工を行っている人であれば、一度は加工面に現れる「びびり」を経験したことがあるのではないでしょうか?

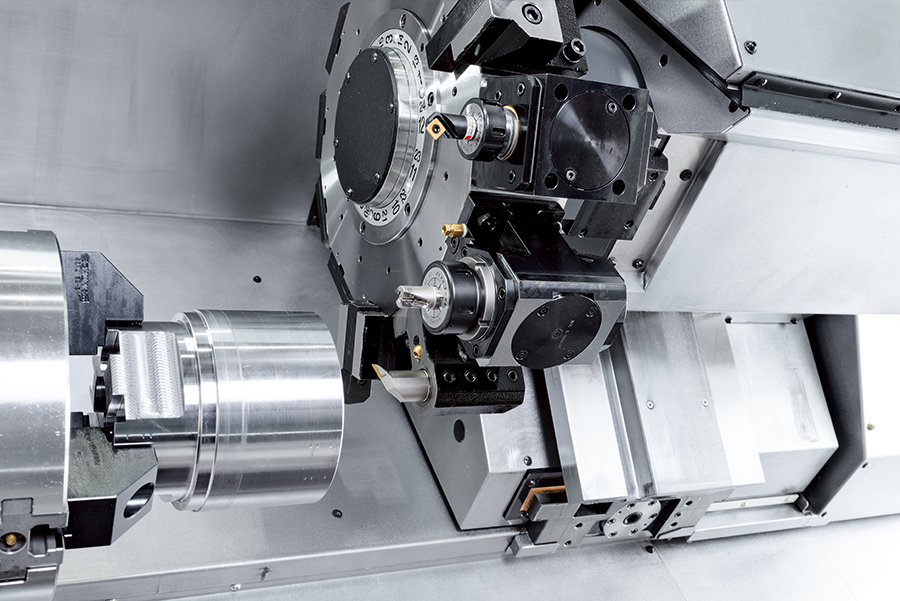

特に内径加工においては工具を長く突き出して行うため、びびりが発生しやすくなります。

今回は加工びびりが発生した際に見直すべきポイントを6つ紹介します。

※びびりは「自励びびり」と「強制びびり」に分けることができ、

「自励びびり」は機械の伝達特性と加工が関連して発生するもの。

「強制びびり」は何らかの振動源がありその影響を受けて発生するもの。と分けられます。

今回ご紹介する対策は「自励びびり」を対象としております。

目次

1. そもそも「びびり」はなぜ発生する?

加工中は切削工具とワークに大きな負荷がかかり、たわみが発生します(少し曲がった状態)。

この切削による「たわみの発生」と、「たわんだ状態から戻る動き」が連続して発生し、びびりとなって加工面に現れます。

つまり、切削工具とワークのたわみの発生を抑えることができればびびりは解消することができると言えます。

しかし、たわみ(びびり)の原因を一つに絞ることは難しいです。そのため、要因となりえる項目を一つづつ見直し、びびりが解消されたかを確認しながら対策を行うことが必要です。

機械自体の剛性がどれだけ強くても、ツールを保持する力が弱ければびびりの要因となりますし、ツールを強く保持したとしても、保持している点から加工している点までの距離や、負荷のかかる方向などもびびりの要因となりえます。

また、加工条件によっても負荷は大きく変わり、びびり発生の大きな要因となります。加工条件を変え、加工負荷を軽くしてあげることでびびりは解消されることが多いため、よく要因となる加工条件について次章の見直しポイントにて紹介しています。

このように、びびりの発生は、ツールやワーク、チャッキング状態、機械自体の剛性、加工条件など、様々な要因が組み合わさって発生しています。

これら一つづつを細かく検証するのは大変な作業ですが、要因となる大きなポイントはいくつかに絞られます。びびり発生の大きな要因となるポイントを次にまとめましたので、現状の加工状態と照らし合わせてを見てみましょう。

2. 「びびり」発生時の見直しポイント6選

びびりは加工対象ワークの形状や機械剛性によっても対策が変わってきますが、今回はその中から特に要因となりやすいポイントを6点紹介します。

①加工条件

びびりが発生した際はまずは加工条件を見直してみましょう。

今ある設備状況を維持したままびびりを解消するには、加工条件の変更するのが一番の方法です。

切削抵抗が小さくなるように加工条件を変更することが基本的な対策となります。一般的には以下に挙げる3つの加工条件がびびり発生に大きく影響してきます

注意点として、加工条件の変更はサイクルタイムに影響がでてくる場合もあるので、サイクルタイムとびびり具合の両方の面から判断し、変更を検討しましょう。

周速 (回転数)

周速が遅い方が切削抵抗が少なくなり、びびりを軽減することができます。

びびり発生時はまずは周速を落としてびびりの発生具合を見てみるのが良いでしょう。

送り量 (1回転あたりの刃物の移動距離)

送り量に関しては、大きくても少なくてもびびりが発生する可能性があります。

送り量を変えることで振動が変化し、びびりが解消されることがありますので、びびりが発生した値を中心に送り量を変化させ、びびりの発生具合を確認しましょう。

切込み量 (切削する深さ)

送り量と同様、切込み量に関しても、多くても少なくてもびびりが発生する可能性があります。

こちらも同様に、びびりが発生した切込み量を中心として値を変化させ、振動を変化させることでびびりの発生具合を見ましょう。

加工条件を変える際の注意点として、加工条件を変えたことでびびりが解消されたとしても、加工精度に関しては低下してしまう可能性があります。

びびりだけでなく、本来の求められる精度にも注意して変更しましょう。

②ツール突き出し長さ

びびりの大きな要因の一つとして、ツールの突き出し長さがあります。

突き出し長さが長いほどびびりが発生しやすくなります。

たわみ量の計算は、ツールの「長さ」「太さ」「かかる負荷」でおおよそ決まりますが、特に「長さ」が与える影響が大きいです。

※「太さ」も同じくらい与える影響が大きいですが、太さを大きく改善することは現実的には難しいでしょう。

また、最初にも紹介しましたが、内径加工は特に突き出しが長くなってしまうことが多い加工です。それぞれのワークに合わせて、なるべく突き出し長さの短い工具で加工を行うことが理想的です。

突き出し長さほど影響は大きくありませんが、ツール自体の硬さ・曲がりにくさも影響してきます。

ツールが硬いほどびびりにくくなるため、超硬バイトなどを使って加工を行うとびびりが改善されることがありますし、同じ材質のツールであれば、より太いツールの方がびびりを軽減することができます。

また、ツール自体に振動を抑える仕組みが施されたツール(防振バー)なども登場しています。今回紹介する対策を行っても改善されない場合はこれらのツールを検討してみるのも良いかもしれません。

③ワークの厚さ

ワークの厚みが薄いとびびりやすくなります。切削抵抗にワークが耐えられず、ワークにたわみが発生することで生じてしまうパターンです。

もし、内径加工の前工程で外径加工を行っている場合は、加工順番を入れ替えることでびびりを抑えられるか確認してみると良いでしょう。ワークが厚みを持っているうちに内径加工を行うことで、びびりを抑えることができます。

④刃先ノーズR

ノーズRが小さい方が切削抵抗が小さくなり、びびりが発生しにくくなります。

ノーズRに関係なく、刃物が痛んできている場合は切削抵抗が大きくなっている可能性があるので、長く使っている間にびびりが出てきたようであれば、新しいものに取り換えることも検討してみましょう。

刃先に関連した項目に「切込角」と「すくい角」も挙げられます。

実際にワークを削ってる部分はツール(チップ)の接触部分になりますので、この部分を少し改善することでもびびりは軽減することができます。

切込角を変えてあげることで、切削抵抗のかかる向きをたわみが少なくなる方向に逃がすことができます。

また、正のすくい角で加工を行うことで、切削抵抗を小さくすることができます。

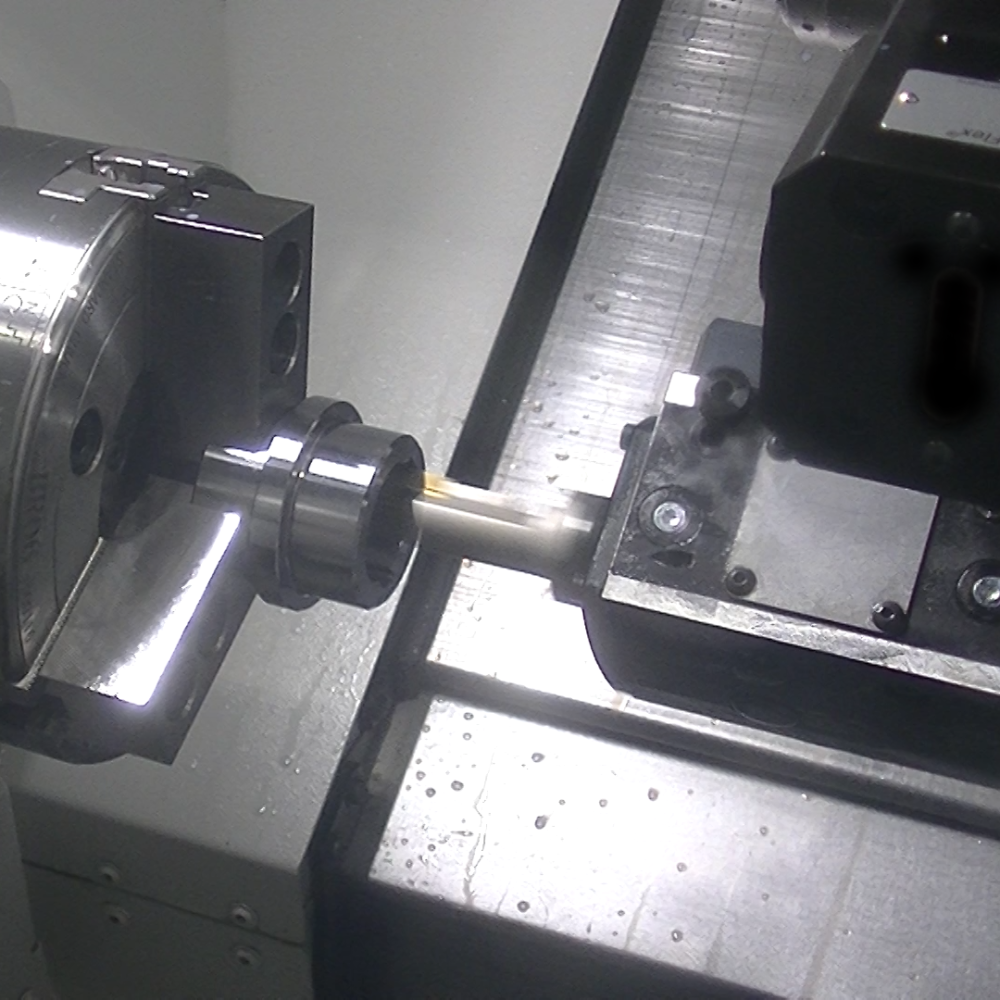

⑤チャッキング状態

チャッキングによる把握力が弱いとワークがブレやすく、びびりが発生しやすくなります。

単純にチャッキングの力を強められればいいですが、ワークの変形なども考慮して行う必要がある点に注意しましょう。

強いチャッキングが難しいワークであっても芯押しが可能なワークであれば、芯押しすることである程度ブレを抑えることができます。また、下タレットが付いている機械であれば、下タレットでワークを支えながら加工をするといった使い方をすることで、ワークを安定させることも可能です。

⑥固有振動数による共振

ワークとツールの共振によってびびりが発生している可能性もあります。振動計測器を当てて調べることで共振しているか判断することができます。

固有振動数の共振によって発生している場合は、加工条件を少し変えてあげることで改善されることがあります。

3. まとめ

今回はびびりの発生原因となるポイントを6つ紹介しました。

・加工条件

・ツールの突き出し長さ

・ワークの厚さ

・刃先ノーズR

・チャッキング状態

・固有振動数による共振

最初にも書きました通り、びびりの原因には様々なものがあり、今回紹介したポイントだけでは解消が難しい場合もあるかもしれません。

特に加工条件に関しては、お持ちのワークとツール、チャッキングなどの相性を考えながら、今回紹介した3つの条件(送り量、周速、切込み量)以外にも様々な加工条件を少しづつ変えて検証を進めましょう。

【PR】「ビビリケア」のご紹介

中村留精密工業では、びびり現象を抑制する「ビビリケア」機能を搭載した製品を販売しております。

■ビビリケアとは

ビビリケアとは、主軸回転を周期的に変動させることで、びびりの発生を抑制する機能です。(※1)

通常、びびりが発生した際は加工条件を落としてびびりを抑制する策が取られますが、ビビリケアは加工条件を落とす対策に比べて、加工時間への影響を少なくすることができます。

また、ビビリケアの実行はMコード2行を追加することで指令でき、作業者への負担を最小限にしてびびり対策を行うことができます。

■中村留へのご相談

中村留ではお客様からのお問合せを受け付けております。 ビビリケアに関するお問合せだけでなく、製品に関するご相談、加工に関するご相談に関しましても受け付けております。

下記リンクよりどうぞお気軽にお問合せくださいませ。

(※1)全てのびびり現象を抑制できる機能ではございません。