研磨加工とは除去加工のひとつで、最終的な表面の精度を整えたり、見た目を美しく仕上げる工程です。研削加工とほぼ同義とされることもありますが、見た目や工法で区別されることもあります。

イメージとしては

研削加工・・・荒仕上げから中仕上げであり、削り取ること

研磨加工・・・最終仕上げであり、磨き上げること

という使われ方をすることが多いでしょう。

1.研磨加工を行う目的

研磨加工は仕上げ工程であるため、精度だけでなく見た目や質感も重視されることが特徴と言えます。

・精度の最終調整

・外観の向上

・質感、感触の向上

・摺動性の向上

・耐摩耗性の向上

・耐食性の向上

・汚れが付きにくく、落としやすい

研磨加工は金属だけでなく、刃物、大理石、宝石、光学部品(DVDやレンズ等)といったさまざまなものに対し行われます。刃物は鋭利に切れ味を良く、大理石はツルツルすべすべとした見た目と質感を出し、宝石は美しさと輝きを高め、光学部品は光を綺麗に反射させるといった効果があります。

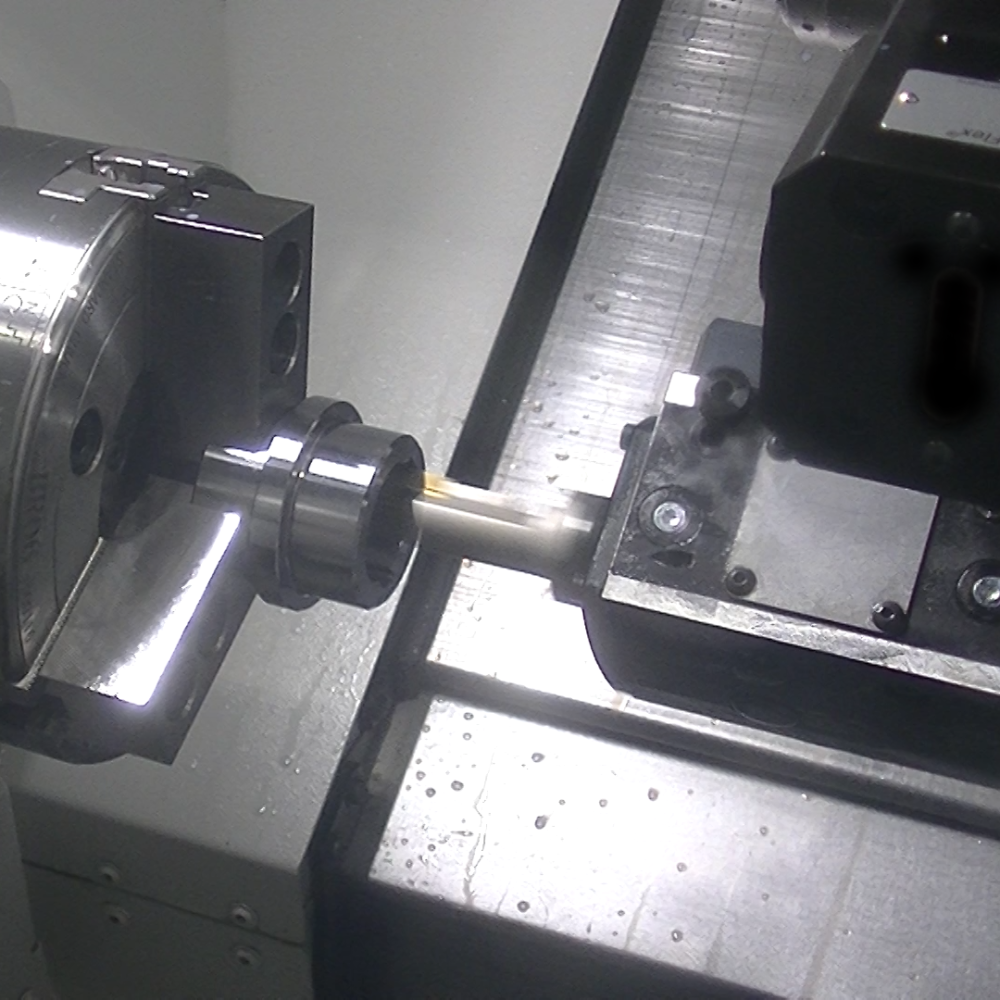

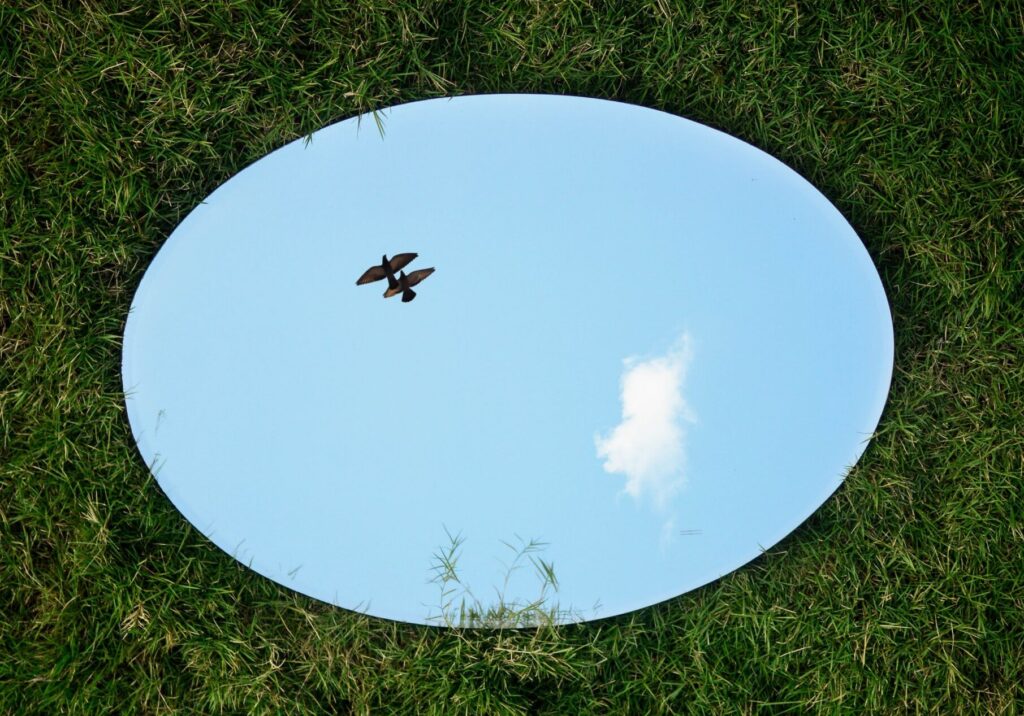

精度よく研磨された金属はまるで鏡のように映り込むことから、鏡面仕上げとも呼ばれます。

2.砥粒を使った研磨方法

研磨のやり方はさまざまですが、多くは砥粒(硬度の高い小さな粒)を利用して行われます。

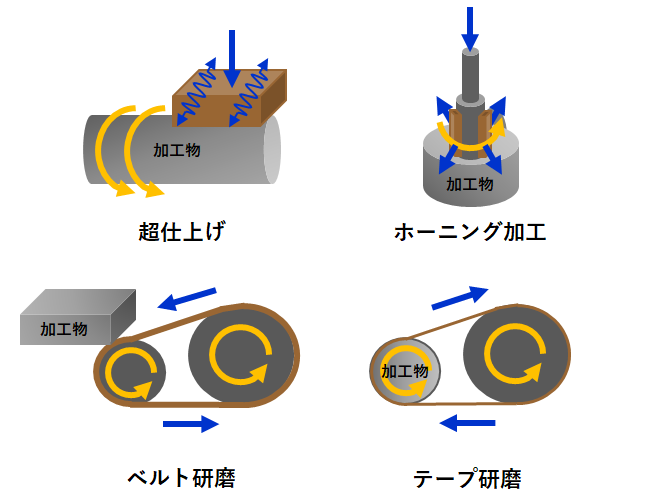

固定砥粒タイプ

砥粒が工具に接着されているものや機械に装着するタイプとしては、砥石研磨、超仕上げ、ホーニング加工、ベルト研磨、テープ研磨などが挙げられます。加工物または工具を回転・摺動させて砥石・ベルト状・テープ状になった砥粒を押し当てる方法で、サンダーやグラインダーもこの一種です。

超仕上げは砥石を微振動させながら低圧力で当てるもので、効率が良く、比較的短時間に精度よく仕上げることが出来る方法です。ホーニングは棒状のものに砥石をつけたホーンという名称からその名がついており、内径加工だけでなく外径や平面用の形状もあります。

遊離(自由)砥粒タイプ

工具と砥粒・砥粒が含まれた研磨剤に分かれているタイプとしては、ポリッシング(バフ研磨)、ラッピング(ラップ仕上げ)、バレル研磨、ブラスト研磨などがあります。

ポリッシングは車の表面を磨いたり、ワックスがけで使用されるポリッシャーという機械がその一種です。回転するモップ・ブラシ状のものと研磨剤で光沢やツヤを出す処理です。

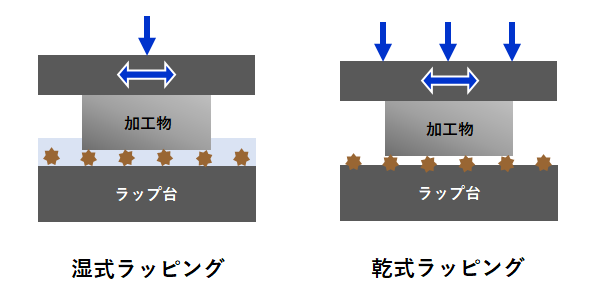

ラッピングは円盤状のラップ台と呼ばれる定盤にラップ剤(砥粒)を散布し、加工物を載せ、荷重をかけながら台を回転させ擦り合わせる方法です。湿式と乾式の二通りの方法があります。

湿式:ラップ剤に加えてラップ液と呼ばれる潤滑油を用い、低圧で擦り合わせる。荒い仕上がり。

乾式:ラップ剤をラップ台にすり込み、高圧で擦り合わせる。きめ細かい仕上がり。

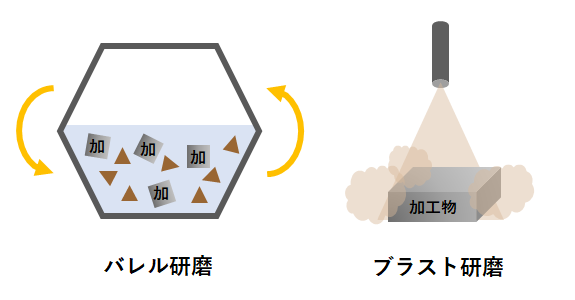

バレル研磨は樽状の容器の中に加工物、研磨石、水などを入れてドラム式洗濯機のように回転させる方法で、バリ取りや光沢を出すといった効果があり、複数の加工物を一度に処理できるのが特徴です。

一方、ブラスト研磨は砥粒を強力なスプレーのように吹き付ける方法で、錆を落とす効果のほか、わざと表面をざらざらとした質感に仕上げる目的に使われます。

3.砥粒に使われる材料

砥粒にはさまざまな材料が用いられますが、削り取るための硬度、衝撃に耐え続ける靭性や耐摩耗性、摩擦や高温下でも発火しない性質などを併せ持っている必要があります。

ダイヤモンド

ダイヤモンドはその硬度の高さから宝飾品だけでなく、砥粒として用いられることが多くあります。鉄・鋼に対しては高温下で化学反応を起こし消耗が激しくなる性質をもっているため、セラミックやコンクリートなど非鉄材料に対する切削に適しています。

立方晶窒化ホウ素

炭素・ホウ素・窒素の化合物で、その頭文字を取ってCBNとも呼ばれます。ダイヤモンドに次ぐ硬さを持ち、この2つは超砥粒と言います。

アルミナ

酸化アルミニウムの呼称で、最も幅広く多く使われている材料です。アルミナの中でも褐色や白色など種類があり、それぞれ用途が異なります。

カーバイド

炭化化合物の総称で、炭化ケイ素、炭化タングステンなどがあります。さまざまな種類がありますが、特に緑色炭化ケイ素は超硬合金に対しても使えます。

ジルコニア

二酸化ジルコニウムの呼称で、ダイヤに似た構造・輝きを持つことから模造ダイヤとも言われます。ダイヤよりも硬度は落ちますが、難削材に対しても使うことが出来ます。

4.電解研磨について

砥粒を使わず、加工物を電解液に入れ電流を流し、表面を溶かすことで凹凸を無くす処理です。

砥粒を使った研磨では微細な傷がつくため汚れや菌が付着しやすく、研磨剤自体も残存する可能性があるため、特に医療品や食品などが用途の清掃が困難な部品に対しては良くありません。電解研磨では傷が付くことはなく、また化学反応によって不動態被膜という薄い膜が形成されるため、汚れにくくサビにくくなるのが大きな利点です。

デメリットとしては金属の中でもステンレスやアルミなど一部にしか行えず、コストも高くなります。

5.最後に

研磨加工は用途、求める精度、仕上がりの見た目、加工にかかる時間、形状、材質、コストなどさまざまな目的によって多くの選択肢があることがわかります。何を最も重視するか、優先順位をつけて取捨選択するとよいでしょう。