目次

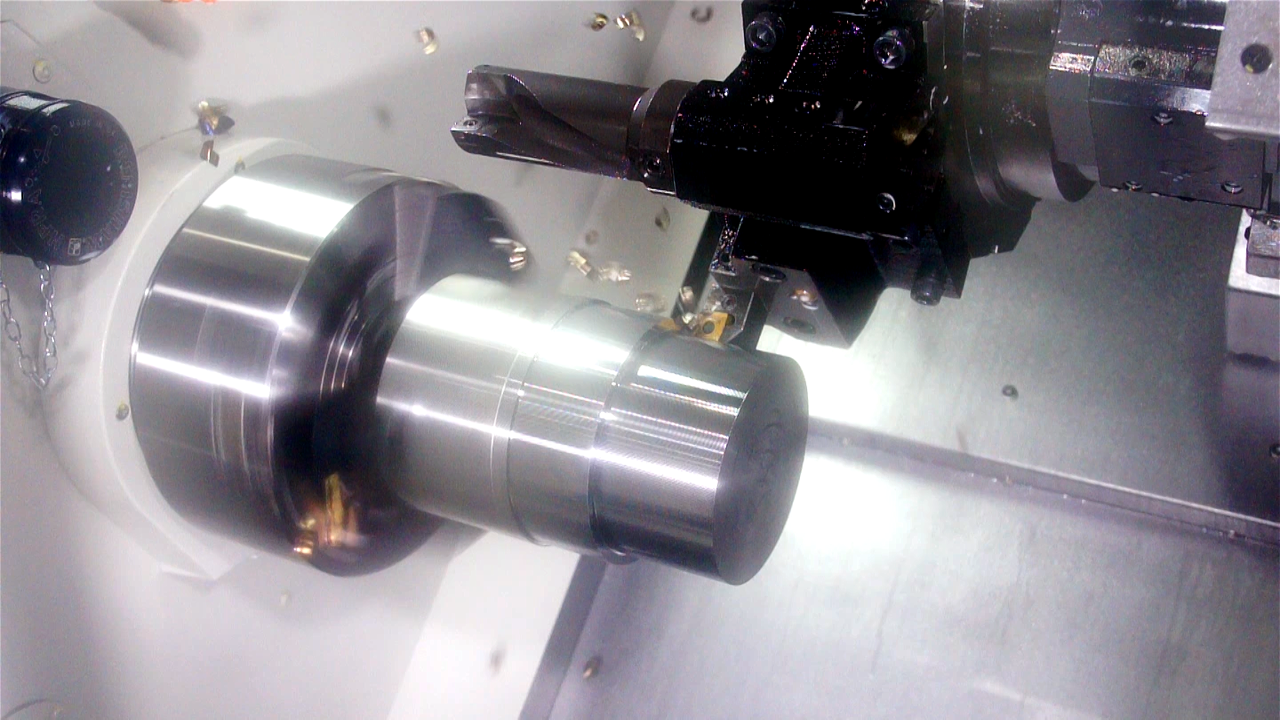

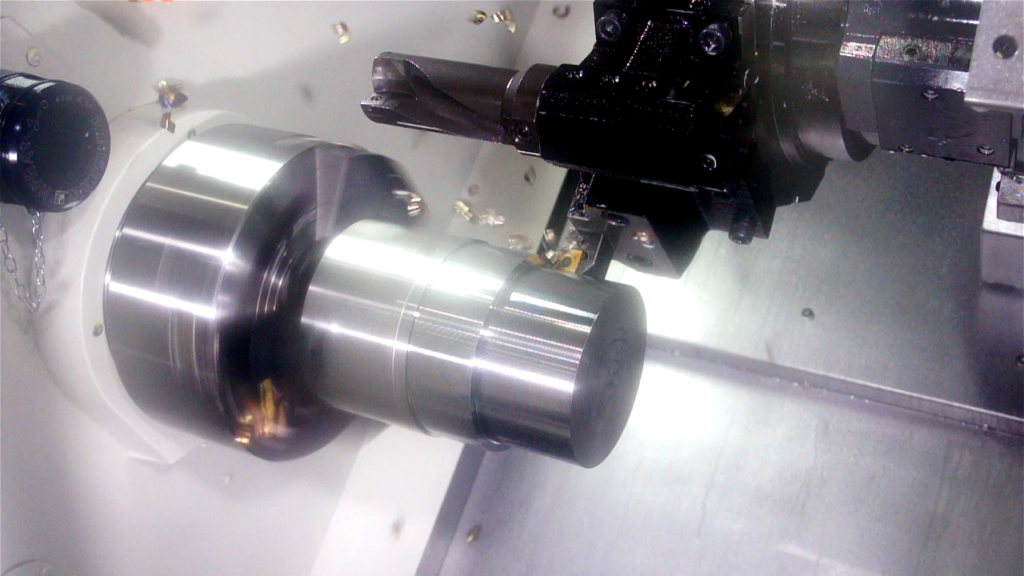

1. 荒加工とは

荒加工とは、素材形状から図面形状になる手前の形状にするための工程を指します。

加工を行う場合の多くは荒加工を行い、その後、仕上げ加工を行います。

仕上げ加工は、図面に指示された形状をなぞるようにNCプログラムを作成します。

一方、荒加工は素材形状から図面形状になる手前の形状にするため、加工図面には移動経路など記載されていません。

作成する人の経験と感性により作成されるため、パス回数、移動経路など作成する人それぞれの動作パターンになります。

図面では指示されていない座標点を自らが作成し動作経路を形成していくため、荒加工のプログラム作成が大変とか一番難しいなどと言われています。

2. 荒加工サイクルの種類

ファナック旋盤系CNCでは、プログラムを簡単に作成する機能として複合形固定サイクルが用意されています。

その中でも荒加工プログラムを簡単に作成する機能を有するものは、外径荒削りサイクル(G71)、端面荒削りサイクル(G72)、閉ループサイクル(G73)、端面突切りサイクル(G74)、外径・内径突切りサイクル(G75)などがあります。

また、単一形固定サイクルを活用する方法もあります。単一形固定サイクルは、四角で囲まれた単純な形状の荒加工に向いています。

仕上げ形状がテーパーや円弧など途中で形状が変わる場合は複合形固定サイクルを使用します。

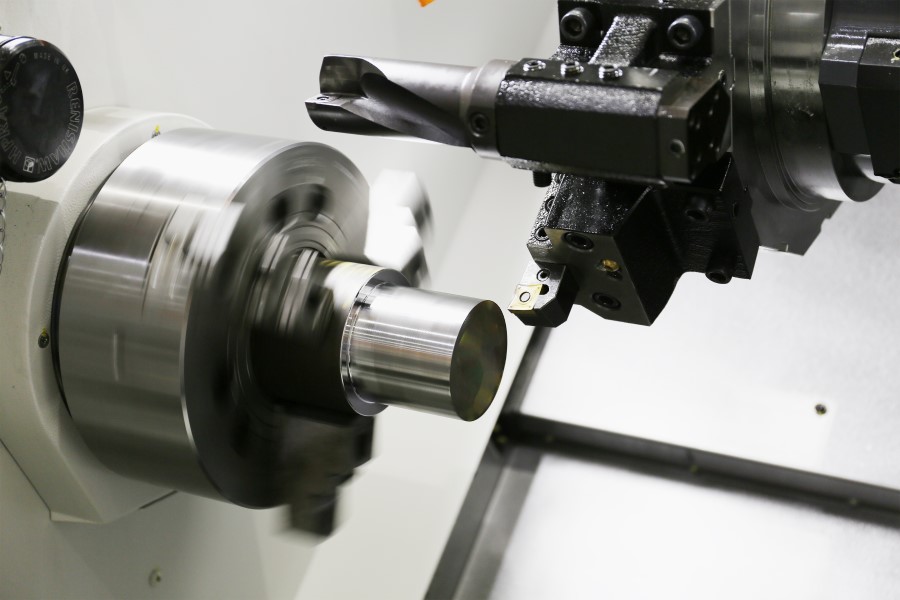

数あるサイクルの中から今回は、G71外径荒削りサイクルについて説明していきます。

名前は外径荒削りサイクルといっても、もちろん内径の荒加工用としても使用できるので大いに活用できます。

3. 複合形固定サイクルのタイプ(G71 外径荒削りサイクル)

外径荒加工サイクルには、タイプⅠとタイプⅡがあります。

一見パッと見た感じは同じに見えるのですが、ある部分に注目するとそのプログラムがタイプⅠなのかタイプⅡなのかが分かります。つまり、見分け方が分かれば、その部分を注意して作成すればどちらのタイプでも作成できるという事です。(タイプⅡは複合形固定サイクルⅡのオプションが必要です。)

では、タイプⅠとタイプⅡは何が違うのでしょうか?

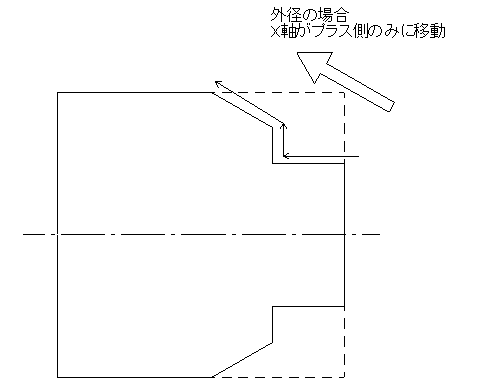

タイプIの荒加工サイクル

単調増加形状ともいい、外径であれば形状開始点からX軸がプラス方向へ移動する形状、内径の場合は、形状開始点からX軸マイナス方向へ移動する形状の荒加工を行うサイクルです。

タイプIIの荒加工サイクル

単調増加形状ではない形状の荒加工を行うサイクルです。

分かりやすく言うと、外径であれば形状開始点からX軸プラス方向へ移動する形状ですが、途中でX軸マイナス方向にも移動する形状が含まれているような形状の荒加工を行うサイクルという事です。

4. G71プログラムの解説

それでは、G71外径荒削りサイクルタイプⅠの概要を見てみます。

例

G71 U2.0 R0.5

G71 P100 Q200 U0.2 W0.1 F0.3

N100 G00 X・・・

この2行で初期設定は完了です。

G71外径荒削りサイクルは、2行で1Setなので、省略する事はできません。必ず2行ともG71を指令します。

では、まず1行目ですが、

G71 U(1回あたりの切込み量(半径値)) R(戻り量(半径))となっています。

1行目にあるUは荒加工1回あたり何mm切り込むかを半径値で指令します。例のようにU2.0と指令した場合、1回あたり2mm切込んで加工するという事になります。旋盤なので1パスすると直径で4mm除去されるという事になります。

次にRですが、これは、戻り量を指定します。戻り量とは、1パス目の荒加工後のX軸方向の逃げ量で、半径値で指定します。逃げは必ず45°切削送り(G01)で逃げます。

次に2行目です。

G71 P100 Q200 U0.2 W0.1 F0.3

P100(仕上げ形状の開始ブロックシーケンス番号)

Q200(仕上げ形状の最後ブロックシーケンス番号)

U0.2(X軸方向の仕上げ代(径方向の仕上げ代)(直径指令))

W0.1(Z軸方向の仕上げ代)

F0.3(荒加工時の毎回転送り速度)

アドレスPとQは、仕上げ形状のプログラムの開始シーケンス番号と仕上げ形状終了シーケンス番号になります。つまり、PとQに挟まれた箇所が仕上げ形状を示しています。シーケンス番号は最大4桁まで任意に指定できます。

ここで注目すべきは、仕上げ形状開始シーケンス番号と同じ行にXの座標があるか、XとZの座標が共にあるかという事です。この行がX軸座標のみであればタイプⅠ、Zの座標が含まれればタイプⅡとなります。

今回の例では、N100G00X・・・・となっていますから、タイプⅠの外径荒削りサイクルを使用しているという事が分かります。

次に2行目の“U”は、X軸方向(径方向)仕上げ代です。指定した仕上げ形状に対し、X軸方向に指定した仕上げ代を残して荒加工を行います。

Wは、Z軸(長手方向)仕上げ代です。X軸方向と同じくZ軸方向に指定した仕上げ代を残して荒加工を行います。

送りFは荒加工時の切削送り速度で、通常は毎回転送りで指定します。例では1回転あたり0.3mm進む送り速度で加工します。

これだけの設定であとは仕上げ形状の座標値をならべるだけで仕上げ代を残して荒加工の軌跡を自動作成し、動作してくれます。

ちなみに、G71を内径荒加工として使用する場合の注意点としては、X軸方向の仕上げ代をマイナスにするという点です。内径加工なので径が小さくなるように仕上げ代を付ければ良い訳です。

5. 実践プログラム

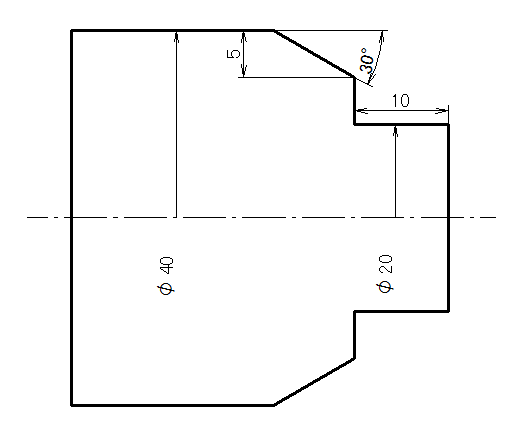

では、例題の荒加工プログラムを実際に作成してみましょう。

今回は、G71外径荒削りサイクルを使用したプログラムと使用せず手動計算して作成したプログラムを比較してみましょう。

切込み : 1.5mm(半径)

戻り量 : 0.5mm

径方向仕上げ代 : 0.1mm

長手方向仕上げ代 : 0.1mm

送り : 0.3mm/rev

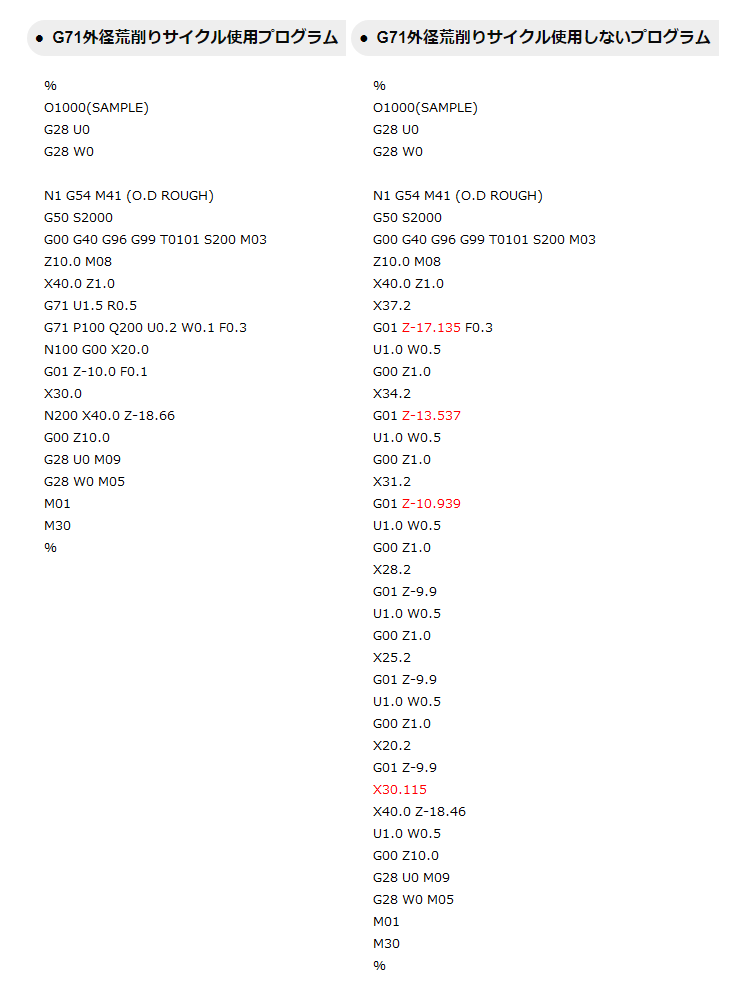

外径荒削りサイクルを使用したプログラムは、N100からN200の間に仕上げ形状のプログラムを配列するだけで自動的に荒加工パスを実行してくれます。

一方荒削りサイクルを使用しないプログラムでは、赤字の部分の仕上げ代を考慮した座標を求めるのに時間がかかる他、1パス終了ごとに開始点まで刃先を戻す必要があり、計算も多く、行数も多くなっていることが分かると思います。

各指令コードの意味は以下のようになっております。

5. まとめ

今回は、外径荒削りサイクルG71について解説しました。

途中経路の座標値・残り代など自動計算されるため、仕上げプログラムを作成する感覚で簡単に荒加工のプログラムが作成できるこの機能は、時間との勝負である技能検定の実技試験などでも活用されています。

今回説明したG71外径粗削りサイクルと併用して使用すると便利なサイクルにG70仕上げサイクルがあります。荒加工サイクルプログラムの中に仕上げ形状があるのでこれを利用して仕上げ加工まで行う便利な機能です。G70はまた次回に解説します。

固定サイクルを活用して効率よくNCプログラムを作成しましょう。