目次

1. 極座標補間とは

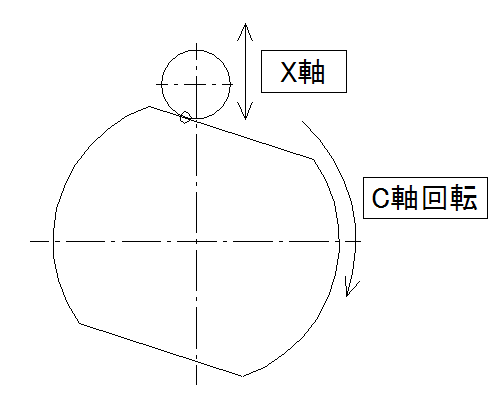

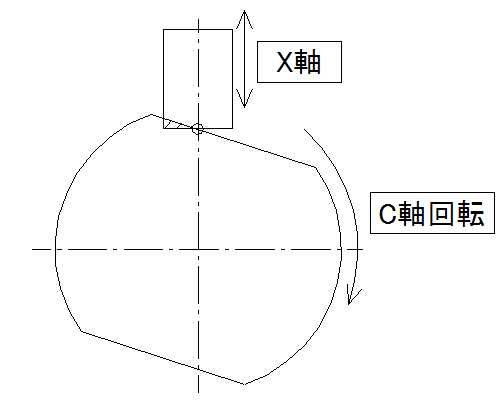

極座標補間とは、X軸とC軸を同期させ、直交座標系として作成したプログラムを 直線軸(X軸)の移動と回転軸(C軸)の移動に変換して輪郭形状をつくる指令です。

Y軸が搭載されていない機械で端面方向のポケット加工や切り欠き、四角・六角に加工する際に使用します。

2. 極座標補間で加工できる形状とできない形状

極座標補間はどのような形状に適しているのでしょうか。

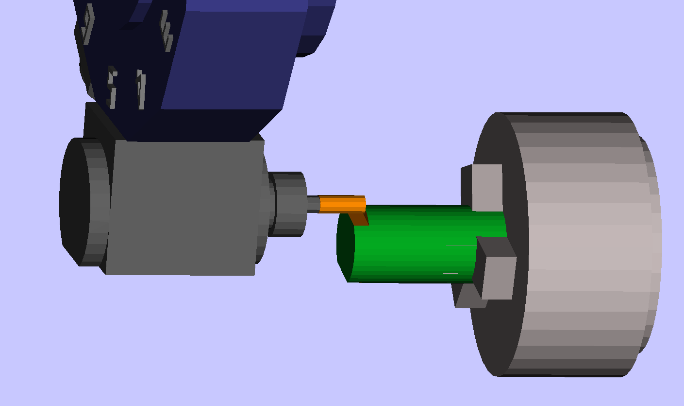

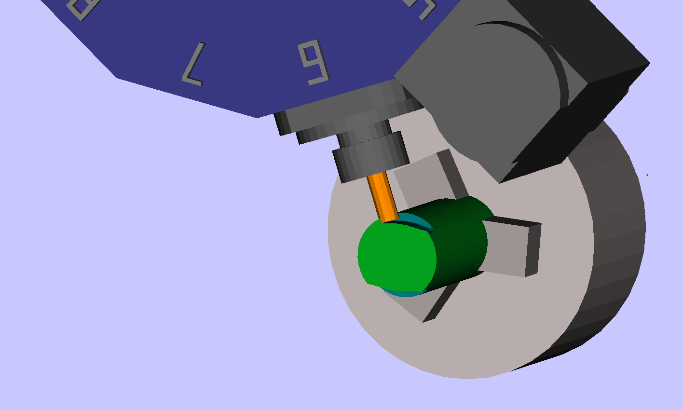

X軸とC軸を動作させ輪郭形状をつくるので、エンドミルの方向はZ軸方向にツーリングし、側面刃での加工しか対応できません。X軸方向で底刃を使用して極座標補間を実行すると、エンドミルの底刃では輪郭形状を正しくなぞることができず、形状不良になってしまいます。

よってエンドミルの側面刃が届くZ軸方向に限り加工することができます。

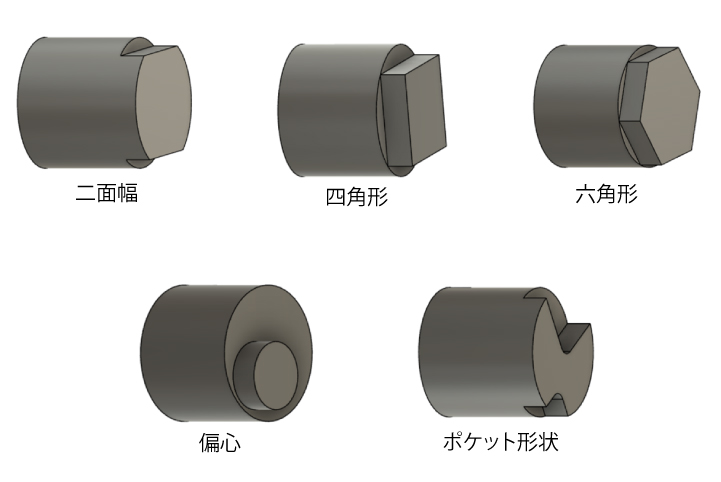

主に切り欠き形状、六角形状を極座標補間で加工する場合が多いですが、端面方向の輪郭形状を加工する機能なので任意の形状も加工できます。

ただし、加工したい形状のコーナーRの大きさにより使用するエンドミルの径を考慮する必要があります。はじめは大きな径のエンドミルで荒加工を行い、最終仕上げでは最小コーナーRより小さい半径のエンドミルを使用して加工します。

極座標補間を使用した代表的な加工事例

3. 極座標補間の考え方

一般的なターニングセンターは、X-Z平面でプログラムされています。極座標補間を使用する場合は、X-C平面でプログラムを行う必要があります。

G17(X-Y平面)・G18(X-Z平面)・G19(Y-Z平面)が基本3平面として準備されていますが、X-C平面選択という指令方法はありません。そこで極座標補間モード(G12.1)を指令することで、仮想X-C平面としてプログラムすることができるようになります。

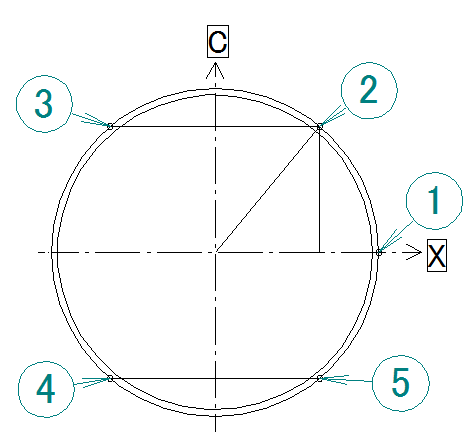

ここではX-C平面でのプログラムの考え方として2面幅の加工事例を基に座標計算の考え方を解説します。

例:φ50外径に幅40mmの2面幅を加工する。使用するエンドミルはφ12の場合

はじめにX-C平面上に横軸にX、縦軸にCとして加工する図を作成します。

2面幅を加工するφ50の円と幅40mmの2面幅の図を作成し、半径で1mm大きい円を作図します。(φ52の円)

幅40mmの線をφ52円まで延長します。

φ52円と幅40mmの線が交わる点からφ52中心まで線を引きます。また、この点からX軸方向に垂直線を引きます。

最後に座標計算するポイントに番号を付けます。φ52円と中心線が交わる点、40mm幅の線が交わる点に番号を付けます。

これで準備完了しました。

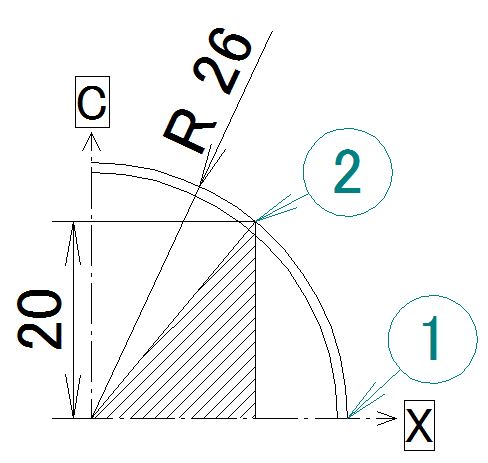

ここで、第一象限に作図した三角形に注目します。

点1の座標は、X-C平面で考えるとφ52の円なのでX52.0となります。C方向は0であることが図からわかります。よって点1の座標は(X52.0,C0)となります。

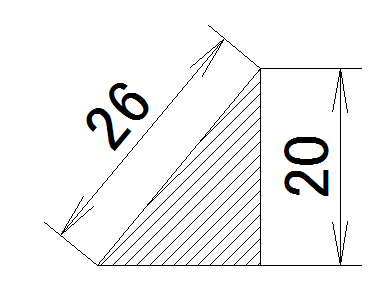

点2の座標ですが、作図した三角形で考えます。

斜辺はφ52の円の半径なので26mm、高さ方向は幅40mmの2面幅の半分なので20mmになります。あとは三角形の底辺の長さを計算します。

三平方の定理 a2=b2+c2 を使用して262=202+C2

C2=676-400

C=√276

C≒16.613

X軸方向は直径指令なので、2倍して16.613×2=33.226

よって点2の座標は(X33.226,C20.0)となります。

次に点3ですが、点3は第二象限であり、点2をC軸に対して対称の点になりますので、

点3の座標は(X-33.226,C20.0)になります。

同様に点4は第三象限であり、点3をX軸に対して対称の点になりますので、

点4の座標は(X-33.226,C-20.0)になります。

最後に点5ですが、第四象限であり、点4をC軸に対して対称の点になりますので、

点5の座標は(X33.226,C-20.0)になります。

これで点1から点5までの座標値が求まりました。ここからプログラムに組み込んでいきます。

4.プログラム作成の注意点

座標点が求まったらあとはプログラムを作成するだけです。完成までもう少しですが、ここで、プログラム作成上の注意点があります。

それは、“工具径補正“と”アプローチ“、加工終了後の”退避“です。極座標補間の場合は、刃先R補正ではなく、”工具径補正“と呼びますが、旋盤加工時の刃先R補正と同じ考え方です。

また、極座標補間モード中は早送り(G00)が使用できません。

この4つの注意点をしっかり守ればプログラムは完成します。

注意点①

エンドミルのオフセットは刃先中心で設定しています。素材近くへアプローチする際は、エンドミル直径以上をプラスする必要があります。(5.実際のプログラム例の黄字初期アプローチ点参照)

今回の例では、使用するエンドミルの直径は12mmですから、φ50の素材にアプローチする場合、X62.0で接触するので62以上の点にアプローチします。

注意点②

点1にアプローチする際は必ず工具径補正が機能している状態であること。(5.実際のプログラム例黄字点1参照)

いよいよ座標計算した点1に移動しますが、ここで工具径補正を読み込んでいない状態で点1座標に移動すると、エンドミルの工具半径が大きいので、いきなり素材に食い込む事になります。必ず工具径補正を読み込んだ後に点1座標へ移動します。

注意点③

座標点5まで加工し、工具径補正をキャンセルする際は必ずエンドミル半径を考慮する。

注意点①と同様に工具径補正が有効でない場合素材と干渉する可能性がありますので、必ず初期アプローチの座標まで戻すようにするとよいでしょう。

注意点④

極座標補間モード中は、早送り(G00)が指令できません。

極座標補間モード(G12.1)を指令後は、加工する部分としない部分では送り速度を変える必要があります。加工しない部分は早い送りで、加工する部分は加工に適正な送り速度で指令しましょう。

極座標補間モードキャンセル(G13.1)指令後は早送り(G00)を指令しても問題ありません。

5.実際のプログラム例(φ12エンドミルで幅40mmの2面幅を加工する例)

実際のプログラム例(WT-150II UPPER)

N40 G54 M91(M-ST ENDMILL)

G28 U0 W0 (機械原点復帰 X軸,Z軸)

G28 H0 (機械原点復帰 C軸)

G50 C0 (C軸のワーク座標系設定)

G00 G40 G97 G99 T0505 (工具割出し、形状補正・摩耗補正読込)

M88 S1500 (エンドミル回転数1500min-1設定)

M08 (切削油ON)

G00 Z10.0 C0 (アプローチ移動)

X65.0 (初期アプローチ点)

G12.1 (極座標補間モードON)

G01 G42 X52.0 C0 F1.0 (点①)

Z-10.0 (加工範囲まで移動)

G03 X33.226 C20.0 R26.0 (加工開始点②へ移動 加工しない早い送りで移動)

G01 X-33.226 F0.1 (輪郭加工 座標点③まで直線補間)

G03 C-20.0 R26.0 F1.0 (加工しない早い送りで座標点④まで移動)

G01 X33.226 F0.1 (輪郭加工 座標点➄まで直線補間)

Z2.0 F1.0 (退避)

G40 X65.0 (工具径補正キャンセル)

G13.1 (極座標補間モードOFF)

G00 Z2.0 M87 (工具退避、主軸固定解除)

G28 U0 W0 M90 (機械原点復帰)

M01 (オプショナルストップ)

6.まとめ

極座標補間を使用することでY軸が搭載されていない加工機でも切り欠きや六角などの平面加工ができます。

Y軸が搭載されていないため切り欠きを別工程で行っているような事例でも、極座標補間を活用することにより、同一工程で加工ができる可能性もあります。Y軸がないからとあきらめる前に、極座標補間で加工できないかを考えてみることで工程集約できる可能性もあります。